樹脂素材は非常に多くの製品に活用されています。樹脂の加工方法は多岐にわたりますが、高精度な仕上がりを求める場合には切削加工がおすすめです。今回は樹脂切削の特徴や切削加工の種類、他の樹脂加工との比較、金属切削との違い、樹脂切削の注意点について解説します。

樹脂切削加工の特徴

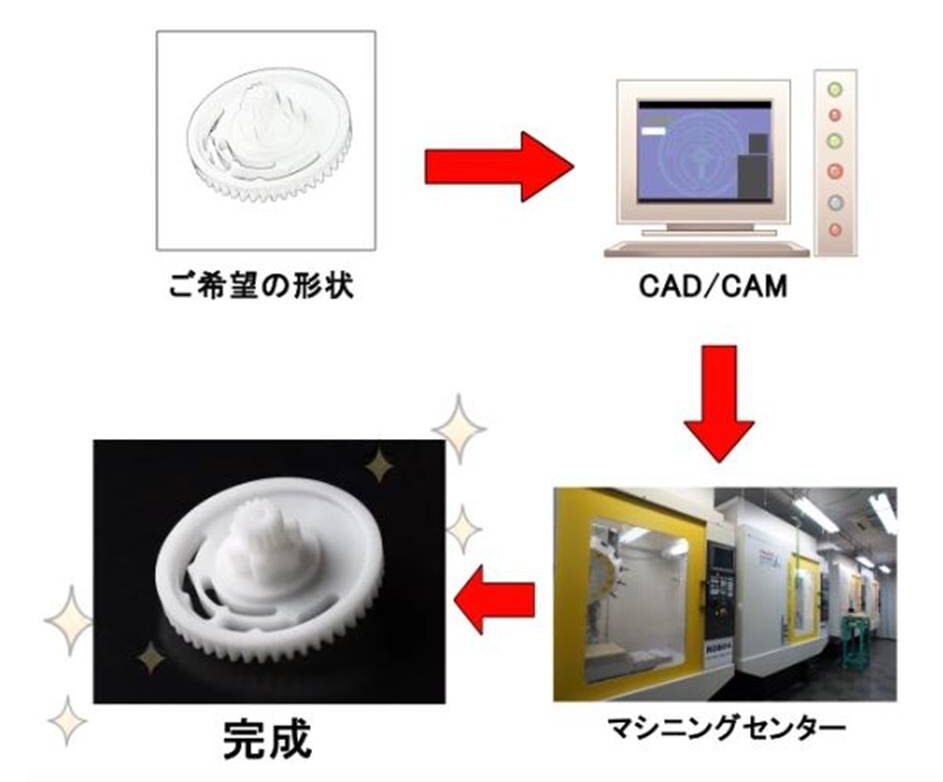

樹脂切削加工(プラスチック切削)とは、ブロック状や棒状の樹脂素材に対し、マシニングセンタや旋盤などの工作機械を使用して、不要な部分を削り取り目的の形状に仕上げる「除去加工」のことです。 金型を必要としないため、イニシャルコストを抑えながら、高精度かつ複雑な形状の部品を短納期で製作できるのが最大の特徴です。

樹脂切削加工のメリット・デメリット 樹脂切削には、射出成形や3Dプリンタと比較して以下の利点と注意点があります。

メリット ・金型不要のため、初期費用が安く、リードタイムが短い ・ミクロン単位の高い寸法精度と美しい表面仕上げが可能 ・使用できる樹脂素材の種類が豊富で、本番環境に近い強度試験が可能 ・設計変更への対応が柔軟。(プログラム修正のみで対応可能)

デメリット ・材料を削り捨てる部分が出るため、材料ロス(歩留まり)が発生する ・1個あたりの加工時間が長く、大量生産時の単価は成形品より高くなる。 ・複雑な内部形状(中空構造など)は、刃物が届かないため加工できない場合がある。

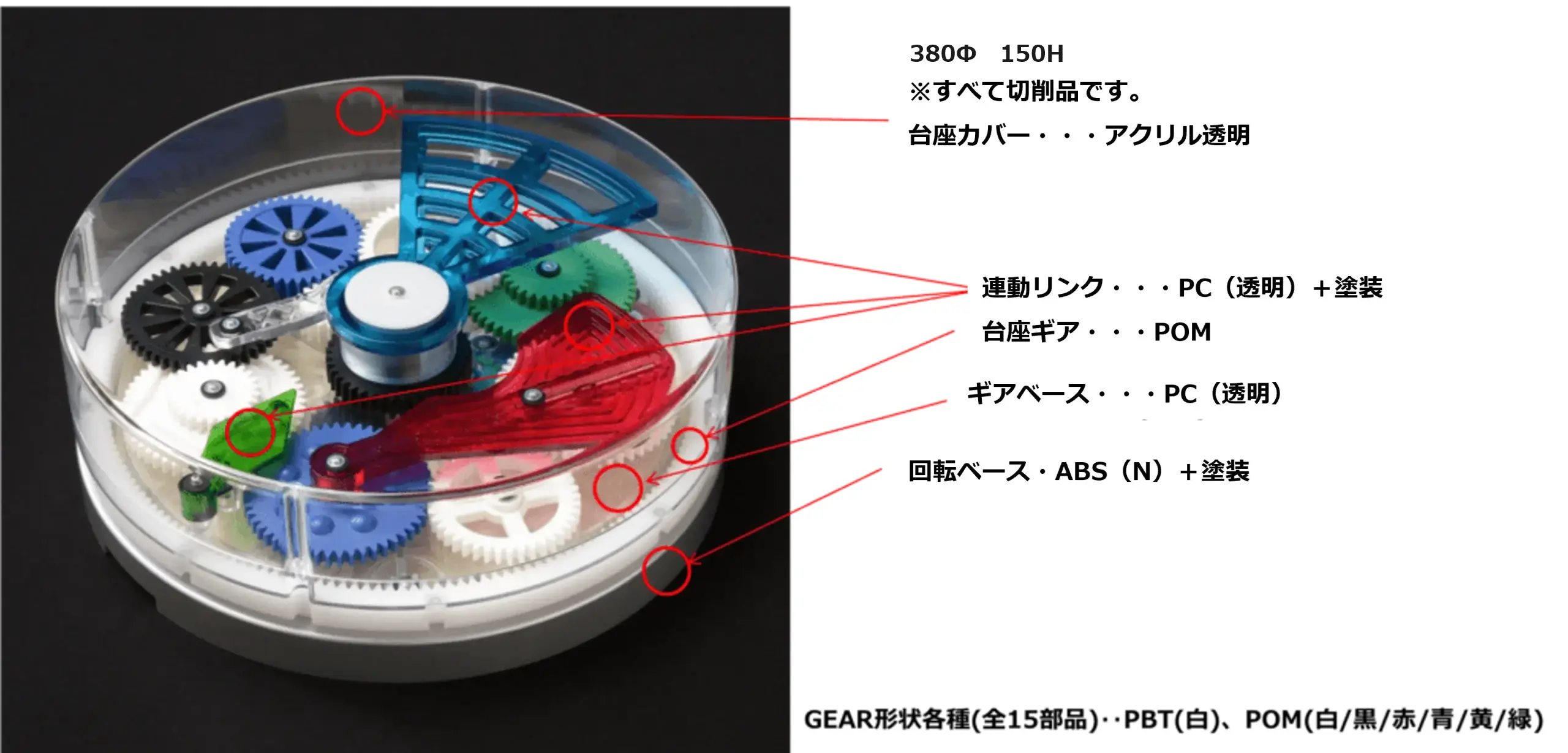

樹脂切削加工品

成形品の追加工にも対応

既存の成形品に、穴あけ加工や形状追加といった追加工も可能です。樹脂部品を実際に組み付けてみたら干渉してしまったといった場合の逃し加工や、金型製作後の設計変更にともなう変更品の製作、あるいは型改造前の寸法確認や機能検証もおこなえます。

追加工のメリット

- 型改造よりもリードタイムが早く、工期を短縮できる。

- 型改造費を抑えられる。

- 仕様違いの入れ子が不要になるため型構造の簡略化ができ、製作期間とコストが抑えられる。

追加工のデメリット

- 追加工の数量が多くなると型改造よりコストがかさむ。

- 接着対応の場合、接着可能な材質は限定される上に強度が劣る。

- キズや汚れが付くリスクがあるため、意匠箇所(塗装、メッキ処理)の追加工は困難。

樹脂切削加工の種類

樹脂切削加工の代表的な方法は2種類あり、「旋盤加工」と「フライス加工」です。以下、それぞれの加工方法について説明します。

参考記事:

樹脂加工方法の種類とは? 切削加工と成形加工それぞれの長所と短所

旋盤加工

旋盤加工は工具(バイト)を固定し、ワークを回転させて切削する加工方法です。加工不良が起こりにくく、真円度の高い加工に適しています。内径が小さい部品の切削も得意です。バイトを交換することで穴あけ加工やねじ切り加工、テーパー加工にも対応できます。

フライス加工

フライス加工では旋盤加工とは逆にワークを固定し、工具(フライス工具やエンドミル)を高速回転させて切削します。対応できる切削加工の幅が広く、外径が大きい部品の追加工も可能です。高い寸法精度できれいに仕上げることができるため、精密部品の切削加工でも活躍します。

他の樹脂加工との比較

樹脂加工の方法は切削以外にもあり、「射出成形」「真空注型」「光造形(3Dプリンタ)」といった方法をとることもできます。

射出成形との比較

射出成形とは、加熱して溶かした樹脂を金型に送り込み、冷やすことで目的の形状に成形する加工法です。射出成形は大量生産の場合にはコストメリットを得やすいですが、小ロット生産では金型の製作費用がかかる分だけ不利になります。設計変更をする場合にも、金型製作が不要な切削加工のほうが射出成形よりも短納期の対応が可能です。

真空注型との比較

真空注型は、溶かした樹脂をシリコン型に真空状態で流して固める加工方法です。金型を使う射出成形よりも型の製作期間が短くて済み、コストも抑えられます。ただし成形するごとに型自体が摩耗していくため、数十個程度の小ロット生産に採用されるのが一般的です。真空注型には使用できる樹脂素材がウレタン系とエポキシ系に限られ、加工精度もやや劣ってしまうという欠点があります。実際の製品と同一条件で試作品をテストしたい場合には、素材の制限もなく精度を出しやすい切削加工がおすすめです。

光造形との比較

光造形とは3Dプリンタの造形方式の1つで、紫外線に反応して硬化する液体樹脂を積層させて造形をおこないます。切削加工では難しい中空構造などの複雑な形状も、光造形なら比較的容易に製作可能です。ただし、使用可能な樹脂素材の幅広さや仕上がりの綺麗さ、寸法精度の高さに関しては切削加工のほうが優れています。

樹脂切削と金属切削との違い

切削加工は金属素材にもよく使われている加工方法です。樹脂切削と金属切削には、それぞれの素材特性により以下のような違いがあります。

- 樹脂は金属に比べて加工精度が出しにくい

- 熱による変形や寸法変化は、樹脂のほうが発生しやすい

- 樹脂には放電カットやワイヤー加工ができない

樹脂切削の注意点

樹脂切削で高い精度を出すためには、素材の特性をよく理解しておかなければなりません。樹脂の種類に合わせて適切な切削工具を選ぶことも大切です。

樹脂の特性理解

汎用プラスチックは被削性が高い一方で、融点が低いことにも注意する必要があります。耐熱性が高くない樹脂の場合は加工時の熱でワークが変形しやすいです。切りくずが工具に溶着したり、想定以上の寸法誤差が発生したりしないよう、樹脂の特性をよく理解して加工方法を検討しましょう。

切削工具の選定

樹脂素材によっては、工具の選定次第で加工難易度が大きく変わるといっても過言ではありません。一般に樹脂切削の場合は、切れ刃がシャープですくい角がポジティブである工具がよいとされています。樹脂切削向けに、切りくずが絡みにくくなるように設計された工具も効果的です。

製品事例

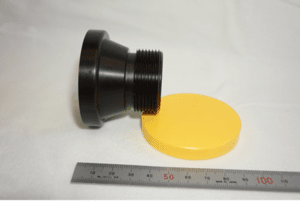

ノズル形状付き加工サンプル品

寸法:155×155×75H

加工時の注意点:ノズル部分が長いため、ツールの圧力によるビビリに注意を払いました。

材質:PC(透明)

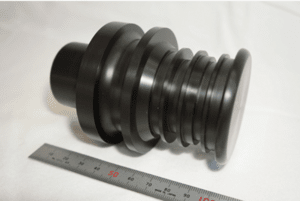

寸法:100Φ×130H

加工時の注意点:工具が長いため、ビビりや食い込みに気を付けました。特に加工スピード、切込み量、工具径等に注意しました。

材質:POM(N)

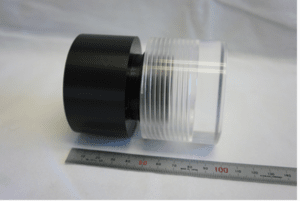

寸法:90Φ×80H

加工時の注意点:内径形状が部分的にあること、またその部分の板厚が薄い為、加工中に欠けてしまう恐れがあります。依って、治具を製作し、形状が保持できるよう工夫しました。

材質:POM(N)

寸法:140Φ×55H

加工時の注意点:ノズル部の表面粗さ要求が厳しい為、形状がブレないよう固定方法に気を使いました。

材質:66N+GF30(B)

寸法:83×35×50H

加工時の注意点:難易度の高い切削加工品です。特に、タケノコノズル先端の表面の粗さを十分気を付けました。(測定結果:Rz4.4㎛)

ファン

フィンの部分が狭いため、切粉の目詰まりによるツールの欠損に注意して切削しました。

寸法:54×54×12H

イルカ

アンダーカットの加工がずれないように気を付けました。

寸法:91×38×71H

医療用カバー

材質:PC(透明)

寸法:230x140x20H

樹脂の分類表

樹脂には非常に多くの種類がありますが、熱可塑性プラスチックと熱硬化性プラスチックに大別できます。熱可塑性プラスチックは、さらに汎用プラスチック、エンジニアリングプラスチック、スーパーエンジニアリングプラスチックの3つに分類することができます。

※下記一覧の中で一部取り扱いのできない材料も含まれております。詳細はお問い合わせください。

熱可塑性プラスチック

汎用プラスチック

| 名称 | 略号 | 特徴 |

|---|---|---|

| ポリ塩化ビニル | PVC | 耐薬品性や耐候性、電気絶縁性に優れ、柔軟性も高い。さまざまな用途に利用される。 |

| ポリエチレン | PE | 廉価で加工しやすく、柔軟性や耐水性に優れる。食品包装やビニール袋などに広く活用されている。 |

| ポリプロピレン | PP | 耐熱性や耐薬品性に優れ、強度も高い。容器やカップ、車載部品などに利用される。 |

| ポリスチレン | PS | 耐水性が高く、比較的安価で加工しやすい。食品容器や電子部品などで広く利用される。 |

| アクリロニトリル・ブタジエン・スチレン | ABS | 強度や衝撃吸収性、耐熱性に優れる。玩具や家電製品、自動車部品などに使用される。 |

| アクリロニトリル・スチレン | AS | 透明性に優れ、強度や耐衝撃性もある。食器やライター、化粧品の容器などに利用される。 |

| ポリメチルメタアクリル | PMMA | ガラスに似た透明性と軽量で加工しやすい特性から「アクリル板」として活用されている。照明器具や自動車のテールランプなどの用途もある。 |

| ポリビニルアルコール | PVA | 酸素や臭気、水分の透過性が低いのが特徴。フィルムや食品包装、液体容器などに利用される。 |

| ポリ塩化ビニリデン | PVDC | PVA同様にガスや水蒸気が透過しにくい。食品包装や医療用品、防水加工などに使用される。 |

| ポリエチレンテレフタレート | PET | 透明性や耐熱性、耐衝撃性に優れる。ペットボトルや容器、絶縁材料、光学フィルムなどに広く利用される。 |

エンジニアリングプラスチック(エンプラ)

| 名称 | 略号 | 特徴 |

|---|---|---|

| ポリアミド(ナイロン) | PA | 耐摩耗性、耐衝撃性、耐薬品性、耐熱性に優れる。自己潤滑性があり、ギアやベアリングなどに用いられる。 |

| ポリアセタール | POM | 耐熱性、耐水性、耐薬品性に優れ、耐摩耗性や電気絶縁性も兼ね備える。機械部品やギア、ベアリング、ファスナー、ボールペンなどに使用される。 |

| ポリカーボネート | PC | 透明性、衝撃吸収性、耐熱性、難燃性が優秀。光学部品、衝撃吸収材、電気機器のハウジングなどに使用される。 |

| 変性ポリフェニレンエーテル | m-PPE | 耐熱性、耐衝撃性、耐薬品性、耐摩耗性に優れる。自己消火性があり燃えにくい。電気機器部品、自動車部品などに使用される。 |

| ポリブチレンテレフタレート | PBT | 耐熱性、耐薬品性、耐候性に優れる。機械部品、電気機器部品、自動車部品などに使用される。 |

| 超高分子量ポリエチレン | UPE | 耐摩耗性、耐衝撃性、耐薬品性があり、吸水しにくい。歯車などの機械部品、ガイドレール、船舶用ロープなどの繊維製品に使用される。 |

| ポリフッ化ビニリデン | PVDF | 高強度で耐候性が高い。薬品や放射線に強く、電気特性にも優れる。産業機械部品、電気機器部品、医療機器部品、建材、屋根材などの用途がある。 |

| ガラス繊維強化ポリエチレンテレフタラート | GF-PET | ガラス繊維により強度と耐熱性を強化。電子機器や家電、OA機器のほか、自動車部品にも応用されている。 |

スーパーエンジニアリングプラスチック(スーパーエンプラ)

| 名称 | 略号 | 特徴 |

|---|---|---|

| ポリサルホン | PSU | 耐熱性、耐加水分解性、電気的特性に優れ、機械的強度も高い。自動車部品、航空機部品、電子部品、医療機器などに利用される。 |

| ポリエーテルスルホン | PES | 高強度、耐熱性、耐薬品性に優れる。医療器具、電子部品、自動車部品、耐熱塗料などに活用される。 |

| ポリフェニレンサルファイド | PPS | 熱に強く、高温下での使用に向く。耐薬品性、難燃性にも優れる。自動車部品、航空機部品、家電製品、飲料ボトルなどに使用される。 |

| ポリアリレート | PAR | 透明性、耐熱性、耐衝撃性、耐薬品性に優れる。自動車部品・精密機械部品、衛生用品、食品容器、光学部品などに活用される。 |

| ポリアミドイミド | PAI | 耐熱性や耐薬品性、耐摩耗性が高い。航空機部品、自動車部品、電子部品などに利用される。 |

| ポリエーテルイミド | PEI | 高強度で、耐熱性や耐薬品性、難燃性に優れる。電気絶縁性も高く、電子部品や自動車部品、航空機部品などに使用される。 |

| ポリエーテルエーテルケトン | PEEK | 高強度で、耐熱性や耐薬品性、難燃性に優れる。医療器具、自動車部品、航空機部品などの用途のほか、宇宙開発にも活用される素材。 |

| ポリイミド | PI | 耐熱性と耐薬品性に優れ、放射線や摩擦熱にも強い。半導体用部品、電子部品、光学部品などに活用される。 |

| 液晶ポリマー | LCP | 耐熱性や剛性、耐薬品性、電気的特性に優れる。薄型テレビ、スマートフォンなどの電子部品、自動車部品などに利用される。 |

| ポリテトラフルオロエチレン(テフロン/フッ素樹脂) | PTFE | 非常に高い耐熱性や化学耐性を持ち、摩擦係数も低いのが特徴。コーティングやシール材、高周波機器、しゅう動部品などに使用される。 |

熱硬化性プラスチック

| 名称 | 略号 | 特徴 |

|---|---|---|

| フェノール樹脂 | PF | 耐熱性、耐薬品性、電気絶縁性がある。電気・機械部品、建材、自動車部品などに用いられる。 |

| ユリア樹脂 | UF | 耐水性・耐薬品性に優れる。高硬度だが割れやすい。接着剤や接着フィルム、電気・機械部品、接着剤などに使用される。 |

| メラミン樹脂 | MF | 耐熱性・耐水性・耐薬品性に優れ、光沢がある。食器、建材、塗料、電気・電子部品などに利用される。 |

| 不飽和ポリエステル樹脂 | UP | 耐熱性・耐候性・耐薬品性に優れる。建材や塗料、FRP成形品、自動車部品、ボート、配管などに用いられる。 |

| エポキシ樹脂 | EP | 耐熱性や耐水性、耐薬品性が優秀で、電気絶縁性も高い。接着剤や接着フィルム、塗料、FRP、電気・電子部品などに活用される。 |

| シリコン樹脂(ケイ素樹脂) | SI | 耐熱性・耐薬品性・耐放射線性に優れる。電気・電子部品、シール材料、コーティング材料、医療機器、食器類 などの用途がある。 |

| ポリウレタン樹脂 | PUR | 弾性や耐摩耗性、耐油性を持つ。フォーム、接着剤、塗料、繊維製品、自動車部品などに用いられる。 |