『樹脂・プラスチック治具の設計・製造ガイド』へようこそ。軽量で扱いやすく、作業者の負担軽減にもつながる樹脂治具は、いま多くの現場で注目されています。

しかし、MCナイロンやPOM、ABSなど、素材の種類が多く選定に迷うことも少なくありません。本記事では、それぞれの樹脂の特性やメリットを整理し、用途に合わせた失敗しない治具製作のためのポイントを徹底解説します。

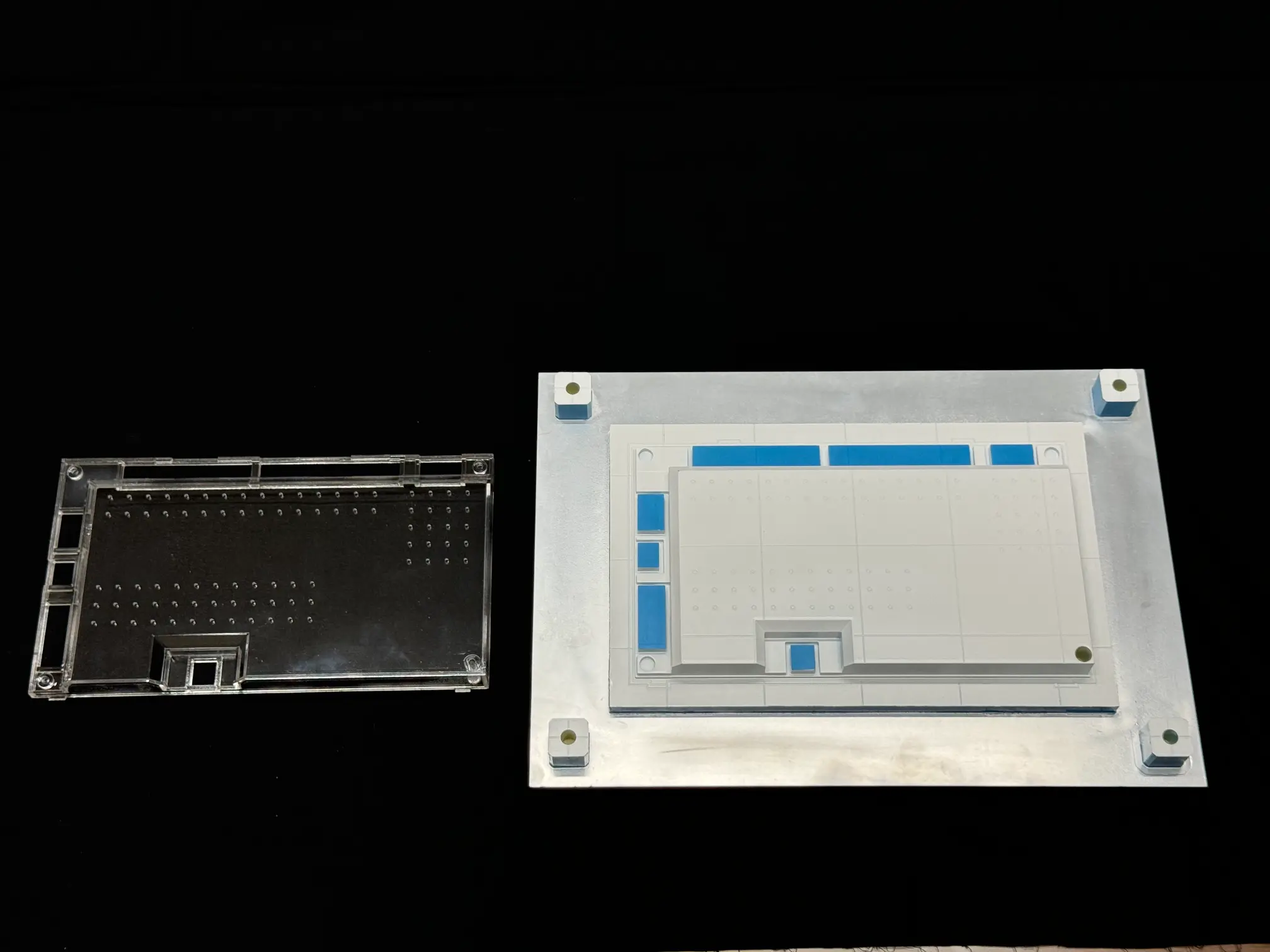

お客様の用途に合わせたカスタムメイドの樹脂治具を製作

治具製作例

樹脂治具設計製作の基礎知識

製造工程において部品の加工や組み立てを効率化し、精度を高めるのに、治具は不可欠なツールです。特に、軽量で扱いやすく、加工しやすいプラスチック製の治具が、様々な工業分野で注目を集めています。このガイドでは、プラスチック素材を使った治具の設計から、最適な材料選択のポイントまでを丁寧に解説いたします。

樹脂・プラスチック治具の魅力

プラスチック治具は、軽量なため扱いやすく、作業者の負担を減らすことができます。また、成形が簡単なので、複雑な形状の治具も比較的低コストで製作できます。さらに、プラスチックは電気を通さず、腐食にも強い特性があり、部品との相性が良いため、製品の品質向上に役立ちます。

素材選びのポイント

治具に使うプラスチック素材を選ぶ際は、用途に合わせた特性を持つものを選ぶことが大切です。耐熱性、強度、耐薬品性など、目的に適した素材を見極めることが成功への鍵です。例えば、高温環境での使用を想定する場合は、耐熱性の高いPEEKやABSが適しています。一方、化学薬品にさらされる環境では、PVCやPVDFなど、耐薬品性の高い素材がおすすめです。

樹脂治具の材質紹介

以下に、主要な樹脂素材とその特性、適用例を紹介します。

MCナイロン

MCナイロンは、耐摩耗性に優れ、強度と剛性も高いため、一般的な機械部品やギア、ベアリングなどに使用されます。また、優れた耐衝撃性と耐老化性を持っているため、長期間にわたって安定した性能を保ちます。

POM(ポリアセタール)

POMは、高い機械的強度と剛性、優れた寸法安定性を持ち合わせています。これにより、精密な治具や、耐摩耗性が要求される部品の製作に適しています。耐水性や耐溶剤性も高いため、湿潤環境下での使用にも適しています。

ABS(アクリロニトリル・ブタジエン・スチレン)

ABSは、優れた衝撃強度と加工性を兼ね備えた樹脂で、一般的な消費財から産業用途に至るまで広範囲にわたって使用されます。治具においては、その優れた機械的特性と容易な接着・塗装性から、保護カバーやクランプなどの部品で利用されることが多いです。

PE(ポリエチレン)

PEは、非常に低い摩擦係数と優れた耐化学性を持つ樹脂であり、食品業界や化学産業での治具に適しています。特に、低密度ポリエチレン(LDPE)は柔軟性があり、高密度ポリエチレン(HDPE)は硬度と耐久性が高いため、異なる用途に合わせて選ばれます。

PET(ポリエチレンテレフタラート)

PETは耐摩耗性と寸法安定性が非常に高く、食品安全性も認められています。これらの特性から、食品加工や医療分野の治具に使用されることがあります。特に、PETは透明性も高いため、視覚的な検査が必要なアプリケーションにも適しています。

PC(ポリカーボネート)

PCは、透明性とともに優れた衝撃強度を持ち、耐熱性にも優れています。これにより、高温や衝撃が予想される環境下での治具や、安全が求められる透明カバーなどの製作に適しています。また、その耐候性により屋外での使用にも向いています。

PTFE(ポリテトラフルオロエチレン)

PTFEは、極めて低い摩擦係数を持つことで知られ、耐熱性や耐薬品性にも優れています。これらの特性から、高温環境や腐食性が強い環境で使用される治具に最適です。特に、高精度を要求される加工で滑りやすさが求められる場合に選ばれることが多いです。

これらの素材を選択する際は、治具が使用される環境の条件(温度、接触物質、機械的負荷等)を詳細に検討し、適切な樹脂選択が行われるべきです。それぞれの樹脂が持つ独自の特性を理解し、目的に合った素材を選ぶことが、治具の性能と耐久性を最大化する鍵となります。