製品開発のスピードアップと品質向上において、試作段階での「見える化」は欠かせません。しかし、ただ透明なだけではなく、実際の使用環境に耐えうる「強さ」も同時に求められるケースが増えています。

そこで選ばれているのが、「ポリカーボネート可視化」です。アクリル以上の強度と耐熱性を持ちながら、内部構造をクリアに確認できるこの技術は、設計手戻りの削減やプレゼン説得力の向上に大きく貢献します。

今回は、そんなポリカーボネート可視化のメリットや、失敗しない依頼方法について詳しくご紹介します。

- PCの特性耐熱120℃・高耐衝撃。アクリルでは割れてしまう過酷な試験環境でも「可視化」を実現

- 加工の秘訣切削だけでは白化する難素材を、独自の蒸気処理と研磨技術で「内部までクリア」に仕上げる

- 1個から製作流体解析や内部干渉の確認に。複雑形状も短納期で対応し、量産前の設計リスクを低減

ポリカーボネート可視化とは?

ポリカーボネート可視化とは、高透明性と耐衝撃性を備えたポリカーボネート樹脂を使用し、製品内部の構造や流体挙動を「目で見える」ように加工・仕上げする技術です。主に研究開発や実験評価の場で、内部構造の視認性を高め、問題解決や新規設計の検証を目的として用いられています。

ポリカーボネート可視化の意味と特徴

ポリカーボネートは元々高い透明性(透過率約88%)を持つ熱可塑性樹脂ですが、通常の加工では切削熱や工具摩耗により白化・曇化が発生します。そこで、専門の加工技術により「透明性を最大限に保った状態」で部品成形を行うのが「可視化加工」です。 可視化された部品は、以下のような特徴を備えています: – 内部流体の動きや混合状態がリアルタイムに観察可能 – カメラや光学機器での撮影にも適応 – 機械的強度を保ったまま使用可能(アクリルよりも高耐衝撃)

可視化を可能にする加工方法

ポリカーボネート可視化を実現するには、単なる切削加工だけでは不十分です。表面の透明度を保つためには、以下のような工程とノウハウが必要です。

| 加工工程 | 目的 | 注意点 |

|---|---|---|

| 高精度切削加工 | 曇りを出さずに形状を形成 | 工具摩耗を最小限に抑える |

| 表面仕上げ(#800研磨) | 表面の光学的平滑化 | 粗さが残ると可視性が低下 |

| 蒸気処理・脱応力処理 | 透明度の向上・歪み除去 | 適正温度管理が重要 |

実際の現場では、温湿度管理や治具設計、材料ロット選定も品質に直結します。これらを熟知した加工業者での対応が、安定した可視化品質を支えています。

アクリルとの違いと選び方

可視化用素材としてはアクリル(PMMA)もよく使われますが、ポリカーボネートとは明確な違いがあります。選定の際には用途・環境条件に応じた判断が必要です。

| 比較項目 | ポリカーボネート(PC) | アクリル(PMMA) |

|---|---|---|

| 透明度 | 約88% | 約93% |

| 耐衝撃性 | 非常に高い(割れにくい) | 低い(割れやすい) |

| 耐熱性 | 約120℃ | 約80℃ |

| 加工性 | 難しい(条件に敏感) | クラックが発生しやすい |

衝撃・熱がかかる環境なら、ポリカーボネート可視化がおすすめです。

ポリカーボネート可視化の活用例

ポリカーボネート可視化は、単に「見える」ようにするだけでなく、「見て判断できる」「見て改善につなげる」ことに真価があります。実際に製造現場や研究開発の現場では、以下のような多彩な用途で活用されています。

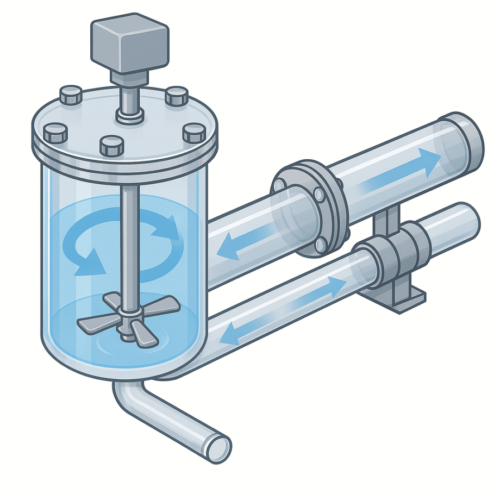

流体観察用の可視化モデル

流体の流れを観察するための可視化モデルは、化学・機械・エネルギー分野で幅広く使われています。特にポリカーボネートの高透明性と耐圧性により、加圧環境下でも安全に内部挙動を観察できる点が評価されています。

| 用途例 | 活用内容 | 得られる効果 |

|---|---|---|

| 化学プラントの試験装置 | 撹拌槽や配管の流れを可視化 | 流速分布・混合効率の解析 |

| 燃料系部品の流体試験 | フィルター内の流れや濾過確認 | 目詰まり箇所や流速変化を把握 |

| 大学・研究機関の流動実験 | 透明治具を使った観察 | 反応挙動や乱流発生点の確認 |

展示・教育向け可視化モデル

製品内部の構造や機能を視覚的に伝えるために、ポリカーボネート可視化モデルは展示会や技術教育の場でも活躍しています。アクリルよりも割れにくいため、繰り返し持ち運ぶ用途にも適しています。

| 活用場面 | 使用目的 | 効果 |

|---|---|---|

| 製造業の展示会 | 新製品の内部構造をPR | 視覚で伝え、理解促進・受注獲得 |

| 技術研修・セミナー | 実物モデルで構造理解を深める | 新人技術者の早期戦力化 |

| 大学の講義・実習 | 構造・動作の教材として活用 | 理論と現物の結びつきが明確に |

動作確認・設計検証での活用

設計段階での「動作確認」や「干渉チェック」にも、ポリカーボネート可視化は非常に有効です。金属モデルでは見えない内部動作を事前に可視化することで、手戻りの少ない設計開発が可能になります。 代表的な用途には以下のようなものがあります: – ギア・バルブ・ピストンなどの可動部品の動作検証 – 配線・センサー部の配置と動線の干渉確認 – 異物混入リスクや気泡混入の発見

「見えなかった問題」が見えると、トラブル予防と製品品質の向上につながります。

ポリカーボネート可視化の依頼方法

ポリカーボネートの可視化加工を依頼する際には、いくつかの重要なステップと準備が必要です。とくに「設計データの精度」「使用環境の把握」「加工条件の共有」が、透明度や耐久性といった品質に直結します。

設計データ準備のポイント

可視化モデルを製作するには、事前にCADデータなどの設計情報を正確に準備する必要があります。特に注意すべき点は以下の通りです。

| 項目 | 理由 | 注意点 |

|---|---|---|

| 3Dデータ形式(STEP / IGES) | 切削加工用の形状認識に必要 | 面の不連続や壊れたエッジは避ける |

| 壁厚や透明部の指定 | 可視化対象部位の特定が明確になる | 過度に薄い部分は曇りや割れの原因に |

| 使用条件(温度・圧力) | 適切な素材グレード・処理を選定できる | 動作環境が不明だと安全性に影響 |

設計段階から「可視化前提」でモデル化しておくと、手戻りが大幅に減ります。

見積もりから納品までの流れ

ポリカーボネート可視化モデルの依頼から納品までは、明確なプロセスがあります。以下のフローに沿って進めることで、スムーズなやり取りが可能になります。

| ステップ | 内容 | 対応ポイント |

|---|---|---|

| ①ヒアリング | 可視化の目的や仕様条件の共有 | 透明性が必要な部位、使用環境などを詳しく伝える |

| ②見積・提案 | 加工方法・材質・コスト・納期の提示 | 用途に応じてコスト最適な方法を提案 |

| ③製作・検査 | 切削・仕上げ・透明化処理・精度検査 | 品質基準や寸法公差の確認も必要 |

| ④納品・フィードバック | 完成品の納品と再注文・改善提案 | 次回以降の改善につながる記録を残す |

依頼時によくある質問

初めてポリカーボネートの可視化加工を依頼される方から、よくいただく質問を以下にまとめました。

| 質問 | 回答 | 補足情報 |

|---|---|---|

| Q. 透明度はどれくらい出せますか? | 最大で透過率88%前後(条件次第) | 蒸気処理+研磨仕上げで高透明化 |

| Q. 最短納期はどれくらいですか? | 形状や数量により異なりますが、通常は5〜10営業日程度 | 緊急対応も可能。事前相談が必要 |

| Q. 加工前に検証できる内容はありますか? | 可能です。3Dシミュレーションや光線透過モデルでの事前確認が可能 | 透明部の視認性や干渉チェックが可能 |

気になることは、遠慮なく加工会社に相談しましょう。情報共有が成功を導きます。

ポリカーボネート可視化の導入メリット

ポリカーボネート可視化モデルの導入は、単なる“見た目の改善”ではなく、製品開発・提案活動・コストマネジメントといったあらゆる業務に実利をもたらします。設計の見える化により、開発の精度やスピード、信頼性が大きく向上するのです。

設計・開発効率の向上

設計段階でポリカーボネート可視化モデルを活用することで、「見て分かる」設計確認が可能になります。特に複雑な内部構造や流体経路、機構部品の動作などは、透明な部品で直接確認することで、設計ミスや干渉不良を事前に発見できます。

| メリット | 内容 | 効果 |

|---|---|---|

| 視認性向上 | 内部構造や流れの確認が簡単 | 見逃しがちな設計ミスを事前防止 |

| 検証スピード | 視覚的に即時評価が可能 | 修正判断が早まり設計が加速 |

| 他部門連携 | 製造や評価担当と共通理解が得やすい | 開発チーム全体の効率が向上 |

設計検証に「透明」という視点を加えると、開発全体の質が一段上がります。

プレゼンでの説得力アップ

顧客や上層部への提案時において、ポリカーボネート可視化モデルは非常に有効です。図面やCGだけでは伝えきれない内部構造や機能の“説得力”を、実際に見せることで補完できます。 特に以下のようなシーンで効果が高く、受注や承認獲得の後押しとなります。 – 展示会での製品PR(実物によるインパクト訴求) – 営業提案資料としてのモデル提示 – 新製品開発会議での機構説明

試作回数削減とコスト低減

従来の試作では、内部の見えない問題(例:干渉、流体不良)に気づかずに再試作が発生するケースが多くあります。可視化モデルを導入することで、初期段階で多くの課題を「目で見て」発見できるため、修正回数が減少し、結果として開発費用の圧縮が可能になります。

| 課題 | 可視化モデルの効果 | 結果 |

|---|---|---|

| 内部干渉の見逃し | 透明モデルで目視確認 | 再設計の手戻り防止 |

| 流体挙動の不具合 | 流れの視認と撮影が可能 | 設計精度の向上 |

| 不十分な顧客理解 | モデル提示で即伝達 | 仕様変更の防止・工数削減 |

「目に見える化」は、開発コストそのものを見直す第一歩です。