アクリル可視化とは、透明度の高いアクリル樹脂を用いて製品や装置の内部構造を「見える化」し、検証や説明をスムーズにする技術のことです。

「百聞は一見に如かず」という言葉の通り、ビジネスや技術の現場において「実物が目に見える」ことは、どんなに詳細なデータよりも強い説得力を持ちます。

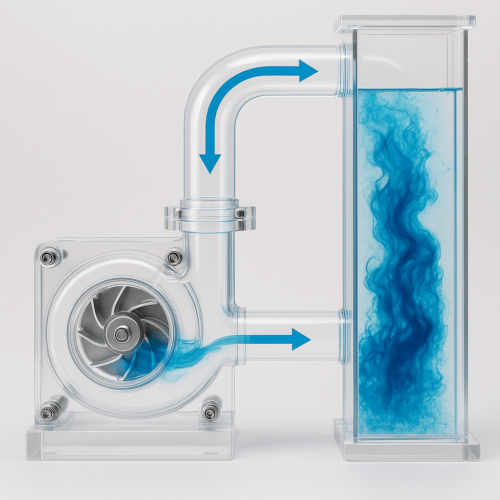

近年、CGやシミュレーション技術も進化していますが、リアルな流体の挙動や実機の手触りを確認できるアクリル可視化は、研究開発のスピードアップや展示会での訴求力向上に欠かせない手法として、むしろ需要が高まっています。

しかし、ただ透明な素材で作れば良いわけではありません。用途に合わせた「素材選び」や、高い透明度を実現する「研磨技術」がなければ、正確な検証は不可能です。

本記事では、アクリル可視化のプロフェッショナルである荒川技研が、正しい素材の選び方から、高品質な可視化モデルを実現するための技術ポイントまでを分かりやすく解説します。

- アクリル可視化CGでは再現できない「リアルな流体挙動」を視認。研究開発のスピードと説得力を向上させる

- 加工の秘訣命は「透明度」。一般的な切削だけでなく、専用の研磨技術で内部の曇りや歪みを極限まで除去

- 1個から製作流体実験や展示会用途に。設計データ作成から短納期対応まで、試作のプロが柔軟にサポート

アクリル可視化とは?基本と効果

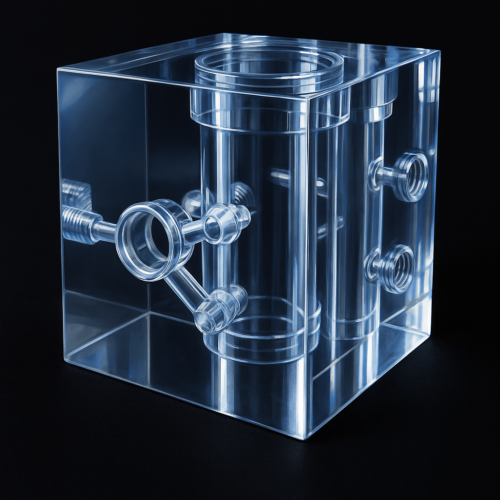

アクリル可視化とは、アクリルや透明樹脂素材を使って製品や構造物の内部を目視で確認できるようにする加工技術です。主に研究・開発や教育、製造現場などで「内部構造の見える化」を目的として活用され、近年はプレゼンや展示会での訴求力アップにも注目されています。

透明なアクリル素材を使うことで、機械や装置の中を実際に覗くように確認できるため、技術者・営業担当・学生など幅広い層にとって有用なソリューションです。

アクリル可視化の意味と目的

アクリル可視化の目的は、「目に見えないものを可視化し、理解や評価を促進すること」です。

従来、図面や3DCAD上ではイメージしづらかった内部構造や流体挙動を、透明アクリルで再現することで、視覚的に直感的に伝えることが可能になります。以下のような用途で効果的です。

- 流体の流れを観察し、動作を検証したい

- 営業先や展示会で視覚的に訴求したい

- 社内教育や構造説明を効率化したい

特に近年は「動画での撮影」「AIによる画像解析」などとの親和性も高まり、アクリル可視化の価値はより高まっています。

アクリル可視化が解決する課題

アクリル可視化は、以下のような現場課題を解決します。

| 課題 | 従来の限界 | アクリル可視化での解決 |

|---|---|---|

| 内部構造の理解が難しい | 図面やモデルだけでは直感的に分からない | 透明モデルにより視覚的に説明が可能 |

| 社内・顧客間での説明が伝わりにくい | 理解の個人差が出やすい | 実物を見せることで均一な理解を得られる |

| 試験結果の分析が難しい | 見えない箇所の動きが把握できない | 可視化によりリアルタイムで動作を確認可能 |

設計・評価・プレゼンまで、多目的に使えるのがアクリル可視化の強みです

他の可視化手法との違い

可視化には他にも「CGアニメーション」「シミュレーション」などがありますが、アクリル可視化には独自の利点があります。

- リアルな現物で確認可能: 実物大またはスケールモデルで、手に取って確認できる

- 流体挙動をリアルに再現: 実験装置と組み合わせて本物の流れを視認可能

- 動画撮影やAI解析と組み合わせやすい: 透明素材が撮影やセンシングに最適

一方でCGやシミュレーションは柔軟な視点変更や物理条件の変化には優れていますが、「実機で確認する信頼感」や「実物の説得力」はアクリル可視化に軍配が上がります。 CG・シミュレーションと併用することで、より高度な技術説明も可能になります

アクリル可視化の加工技術

アクリル可視化の品質は、加工技術の精度と透明度によって大きく左右されます。荒川技研のような専門技術を持つ企業では、切削・研磨・測定・仕上げの全ての工程において、可視化に最適なクオリティを追求しています。

特に流体の動きや内部構造を観察する場合、「表面の光沢感」や「歪みのなさ」は直接的に見え方に影響します。そのため、一般的な樹脂加工とは異なり、専門の設備と職人技術の両立が求められる領域です。

透明度を高めるアクリル加工技術

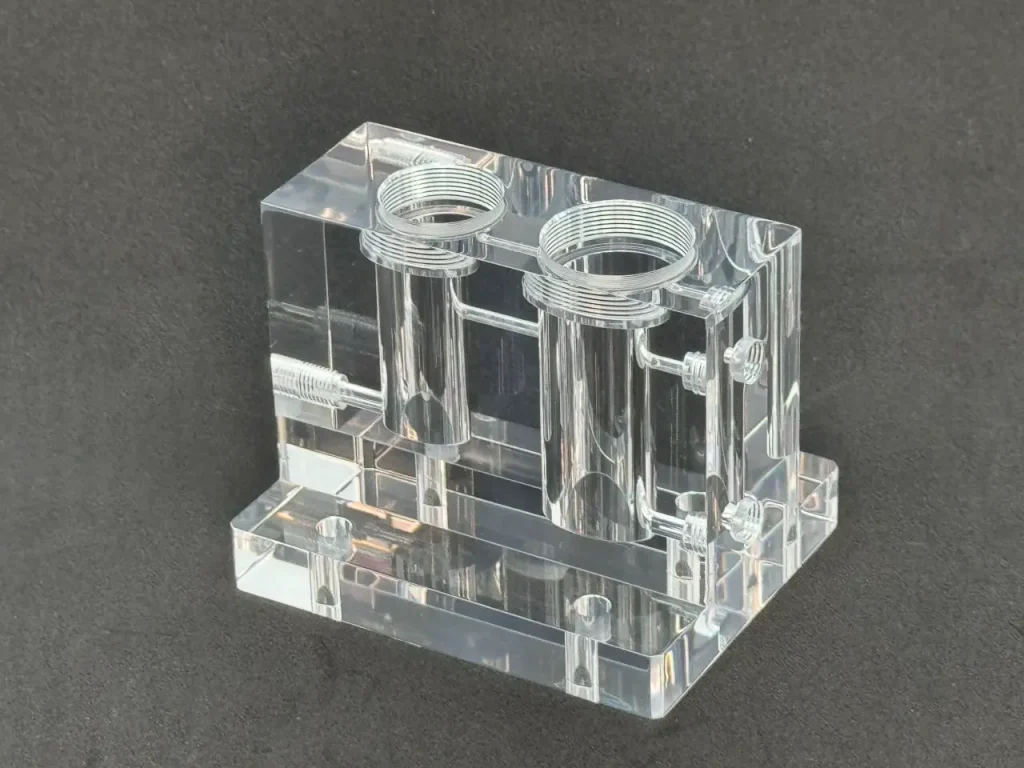

透明度を最大限に引き出すためには、素材選定だけでなく「切削後の仕上げ処理」が極めて重要です。

荒川技研では、以下のような透明化のための専用設備と技術を導入しています。

- ヘーズメーターによる透明度の数値化:全光線透過率・ヘーズ(曇り度)を数値で管理し、品質を保証

- エアロラップ装置によるラッピング処理:手が届きにくい内面や複雑形状も高透明に仕上げ

- 手磨き+機械研磨の併用:用途に応じて最適な組み合わせで透明度を引き出す

これにより、目視では判断しづらい曇りや細かい傷も最小限に抑えることが可能となり、実験・撮影・展示といった高度な可視化ニーズにも対応します。

高精度アクリル可視化の加工事例

透明度だけでなく、寸法精度や形状の正確さも、可視化モデルとして重要です。以下は荒川技研で実際に製作された事例の一部です。

| 用途 | 特徴 | 技術仕様 |

|---|---|---|

| 自動車用流体モデル | 冷却水・潤滑油の流路観察 | 透過率93%以上、寸法精度±0.05mm |

| 医療用透明流路モデル | 気泡挙動や流速評価 | 高透明アクリル+微細流路加工 |

| 展示会用モデル | 内部構造の見せ方に特化 | 高光沢仕上げ+装飾加工 |

用途に応じた加工手法を選ぶことで、より目的に沿った可視化モデルが実現します

アクリル素材の種類と選び方

アクリル素材と一言で言っても、実は複数の種類が存在し、可視化の目的に応じて適切な素材を選ぶことが重要です。 そもそもアクリル樹脂がどのような特性を持ち、ガラスとどう違うのかといった基礎知識については、以下の記事で詳しく解説しています。

アクリル樹脂とは?特徴・用途・他素材との違いを徹底解説

代表的な素材の特性を比較してみましょう。

| 素材名 | 透明度の高さ | 耐熱・耐薬品性 |

|---|---|---|

| アクリル(PMMA) | 非常に高い(約93%透過) | 中(70〜90℃まで) |

| ポリカーボネート(PC) | やや劣るが十分透明 | 高(100℃以上、衝撃にも強い) |

PMMAは価格と加工性のバランスが良く、一般的な可視化用途に最適です。一方で耐熱性や耐薬品性を求める場合はPCといった高機能樹脂を選定することが望ましいです。

使用環境や流体の種類によって、素材を正しく選ぶことが失敗しない可視化加工の第一歩です

アクリル可視化の活用事例

アクリル可視化は、単なる「見える模型」ではありません。研究開発の現場から営業活動、教育機関まで、多様なシーンで実用性が高く、かつ成果に直結するツールとして活用されています。

以下では、特に利用頻度の高い3つの活用シーンを詳しくご紹介します。

流体モデルなどの可視化用途

可視化用途として最も代表的なのが、流体挙動の「見える化」です。アクリルで製作された流路モデルは、冷却水・潤滑油・ガスなどの流れをリアルタイムで観察することができます。

| 用途 | 具体的な活用例 | 導入効果 |

|---|---|---|

| 冷却水路モデル | 自動車部品の水流挙動を観察 | 設計改善点の早期発見 |

| 潤滑油モデル | オイルの気泡や流速の確認 | 実験映像での評価精度向上 |

| 医療流路モデル | 血液・薬液の流れを視認 | デバイス設計の信頼性向上 |

荒川技研ではこれらのモデルを高透明・高精度に仕上げることで、流体シミュレーションや動画解析との連携も可能にしています。

実験精度を高めるには「見える」ことが何よりの近道です

展示会・プレゼンでの導入事例

アクリル可視化は、プレゼンテーションや展示会の場面でも高い効果を発揮します。特に技術系製品は「実際にどうなっているのか?」を視覚的に伝えるのが難しい分野ですが、透明モデルがあることで説得力が格段に向上します。

事例:

- 製造機器メーカーが透明モデルを用いて展示会で構造説明 → 来場者から高評価を獲得

- 技術営業がアクリルモデルを持参し、口頭説明では伝わりづらかった構造理解を促進

また、光沢仕上げや印刷・レーザー刻印を加えることで、デザイン性にも優れた展示用モデルに仕上げることができます。

教育・説明用のアクリル可視化

教育機関や社内研修においても、アクリル可視化は非常に有効です。特に工学系・医療系などの分野では、構造や流れを「リアルに目で見る」ことが理解の定着に直結します。

| 対象 | 使用方法 | 教育効果 |

|---|---|---|

| 大学・専門学校 | 授業内で構造モデルを使用 | 理解の可視化、質問の活性化 |

| 新入社員研修 | 設備や製品構造の説明 | 早期戦力化、社内共有の効率化 |

| 営業同行の新人教育 | 透明モデルで補足説明 | お客様との信頼構築力が向上 |

「見て学ぶ」ことで、専門知識がない人にも伝わる教材になります

アクリル可視化の依頼と注意点

アクリル可視化モデルの製作をスムーズに進めるには、「見積もり」「設計データ」「注意事項」に関する正しい知識が必要です。特に試作や研究開発など、短納期での対応が求められるケースでは、事前の準備が品質と納期に大きく影響します。

以下では、依頼時に必要なステップと、よくある落とし穴を防ぐポイントを解説します。

見積もり・納期の流れ

アクリル可視化モデルの見積もりと製作は、一般的に以下のような流れで進みます。

| ステップ | 内容 | 目安日数 |

|---|---|---|

| ① お問い合わせ・ヒアリング | 使用目的・仕様・素材などを確認 | 即日〜1営業日 |

| ② 設計データ確認・見積り提示 | 2D/3Dデータを元に見積り | 2〜3営業日 |

| ③ 製作開始 | 加工・仕上げ・検査 | 5〜10営業日(内容により変動) |

| ④ 納品・検収 | 出荷または持込納品 | 1日 |

用途や仕様に応じて、スケジュールは前後します。まずは早めの相談がおすすめです。

設計データの準備ポイント

設計データの質は、製品の仕上がりに直結します。可視化モデルは透明性が高いため、通常以上に「形状の整合性」や「公差の明確化」が重要になります。

依頼時に推奨される準備ポイントは以下の通りです:

- データ形式:STEP形式またはIGES形式の3Dデータ推奨

- 表示面・可視化面の指定:どこを見せたいか明記する

- 寸法公差の指定:±0.1mm以内など、可能な限り記載

- 材質の指定:PMMA・PCなど用途に応じて選択

荒川技研では、データの不備がある場合でも技術者がサポートし、最適な仕様提案を行っています。

よくある質問とトラブル防止策

依頼前に把握しておくことで、トラブルを未然に防げるケースが多々あります。以下に、よくある質問とその防止策をまとめました。

| 質問 | 回答 | トラブル防止策 |

|---|---|---|

| 「透明度はどのくらいですか?」 | 全光線透過率93%以上 | ヘーズ測定結果を確認 |

| 「穴や溝の内面も磨けますか?」 | 専用ラッピング装置で対応可能 | 事前に内面仕上げの希望を伝える |

| 「納期が間に合うか不安です」 | 最短5営業日で対応実績あり | 早めの見積もり依頼・仕様確定が鍵 |

事前に疑問を解消することで、品質も納期もブレない依頼が実現できます