優れた耐薬品性と耐熱性を持ち、あらゆる産業界で活躍するテフロン(PTFE)。しかし、その切削加工においては「寸法が安定しない」「バリが出やすい」といった課題がつきまといます。

テフロン切削加工とは、単に削るだけでなく、素材の特性を理解した高度な制御技術が求められる加工方法です。適切な加工が行われないと、部品の性能を十分に発揮できません。

そこで今回は、テフロン切削加工の基礎知識から、品質を左右する加工のポイント、実際の活用事例までを詳しく解説します。失敗しないパートナー選びのヒントとしてお役立てください。

- テフロン切削耐熱・耐薬品・非粘着性に優れるが、柔らかく変形・バリが出やすい「難削材」

- 加工の秘訣「低速・高送り」やエアブロー冷却が基本。鋭利な工具管理と固定方法で変形を防ぐ

- 1個から製作半導体・医療・食品業界で実績多数。試作から量産まで、難形状も高精度に仕上げる

テフロン切削加工とは?特徴と用途

テフロン切削加工とは、フッ素樹脂の一種である「PTFE(ポリテトラフルオロエチレン)」を、旋盤やマシニングセンタなどの機械で精密に削り出す加工方法です。テフロンは、耐薬品性・耐熱性・電気絶縁性に優れた素材として、多くの産業分野で使用されています。その反面、柔らかく変形しやすいため、切削加工には高度な技術と経験が求められます。

テフロン切削加工は、専門知識と経験のある業者に依頼することが安心です。

テフロン切削加工の基本特性

PTFE(テフロン)は、以下のような特徴を持つエンジニアリングプラスチックです。

- 耐薬品性:ほとんどの化学薬品に対して安定しており、腐食しません

- 耐熱性:260℃程度まで使用可能で、熱による変形が少ない

- 非粘着性:物質が表面に付着しにくく、滑り性に優れる

- 電気絶縁性:非常に優れた絶縁性能を持ち、電子機器にも利用される

関連記事:

耐熱樹脂とは?種類・温度別比較・用途別おすすめを徹底解説

これらの特性により、テフロンは化学、半導体、食品、医療など、あらゆる産業分野で活用されています。一方で、柔らかく、削るときに変形やバリが出やすいため、切削条件の調整や工具選定が重要となります。

| 特性 | 内容 | 活用例 |

|---|---|---|

| 耐薬品性 | 酸・アルカリに強く腐食しない | 化学プラント配管部品 |

| 耐熱性 | 最大260℃の高温に耐える | 加熱装置の部品 |

| 電気絶縁性 | 非常に高い絶縁抵抗を持つ | 電子基板の絶縁ブロック |

他のフッ素樹脂との違い

PTFE(テフロン)以外にも、PFA・PVDF・PCTFEといったフッ素樹脂がありますが、それぞれに特徴があります。以下は主な違いの比較です。

| 樹脂名 | 特徴 | 適した用途 |

|---|---|---|

| PTFE(テフロン) | 耐薬品性・非粘着性・絶縁性に優れる | バルブ、シール材、配管部品 |

| PFA | PTFEに似ているが、溶融成形が可能 | 成形チューブ、ライニング材 |

| PVDF | 機械的強度が高く、耐薬品性も高い | ポンプ部品、フィルター |

用途や使用環境に応じて、最適なフッ素樹脂を選ぶことが大切です。

テフロン切削加工の活用例

実際にテフロン切削加工が活用されている事例をいくつか紹介します。これらは、素材の特性を最大限に活かした使い方です。

- 半導体装置用の搬送ケースやガイドブロック

- 食品製造ラインの滑り部品やパッキン

- 薬液を扱う配管のジョイントや継手

- 医療機器に使用される絶縁材や内部部品

これらの事例に共通するのは、「高精度」「耐薬品性」「耐熱性」が求められる環境であり、そこにテフロンが最適な素材として選ばれている点です。

使用環境に応じた加工ノウハウのある業者を選ぶと安心です。

テフロン切削加工の方法と注意点

テフロン(PTFE)は優れた特性を持つ一方で、非常に柔らかく、寸法安定性に課題があるため、加工には高度な技術が求められます。特に、切削加工では工具の選定、加工条件、固定方法など、細部にまで注意が必要です。

柔らかく変形しやすいテフロンの加工には、精密な制御と経験が不可欠です。

加工の手順と設備

テフロン切削加工は、一般的なプラスチック切削と異なり、工程ごとの管理が重要です。以下が一般的な加工の流れです。

- 図面確認と素材選定(純PTFEまたは充填材入りPTFE)

- 素材の切り出し(丸棒・板材)

- マシニングセンタまたはNC旋盤による粗加工

- 寸法安定のための時間放置(経時変化への対策)

- 仕上げ加工(バリ取り・寸法補正)

- 検査・梱包

使用される主な設備:

| 設備名 | 目的 | 特徴 |

|---|---|---|

| マシニングセンタ | フライス加工・穴あけ加工 | 多軸での連続加工が可能 |

| NC旋盤 | 外径・内径加工 | 回転対称部品に最適 |

| 真空チャック・ソフトジョー | 変形しやすい素材の固定 | 締めすぎを防ぐ特殊治具 |

変形・バリを防ぐポイント

テフロン切削加工で避けて通れない課題が、「変形」と「バリ」です。これらを防ぐためのポイントを以下にまとめます。

- クランプ圧を抑え、変形を防ぐ

- 切削中の温度上昇を抑える(低速・高送りが基本)

- 工具の刃先を常に鋭利に保つ

- 刃物の逃げ角を大きくして、素材の引きずりを防止

- 最後の仕上げは少量削りで、バリを最小限に

加工条件と治具を最適化することで、高精度・高品質なテフロン加工が実現できます。

マシニング加工での工夫

テフロンのマシニング加工では、樹脂特有の削りくず(長いチップ)や熱による寸法変化が課題になります。以下の工夫が有効です。

- クーラント(冷却剤)を極力使わず、エアブローを多用する

- 切り込みを浅くし、熱の発生を抑える

- 切削条件は「低速・高送り」が基本

- 工具摩耗が早いため、こまめな交換・研磨を行う

また、加工後の寸法変化(経時変化)を抑えるため、加工後すぐに検査せず、一定時間放置してから再検査を行うケースもあります。

| 工夫ポイント | 理由 | 効果 |

|---|---|---|

| エアブロー中心の冷却 | 水分が素材に影響を与えるため | クラックや吸水を防止 |

| 加工後の自然放置 | 寸法の経時変化を安定させる | 精度の信頼性が向上 |

| 工具の頻繁な交換 | 素材が柔らかく、刃が摩耗しやすい | バリ・変形の防止 |

加工ノウハウの蓄積こそが、品質とコストの差を生みます。

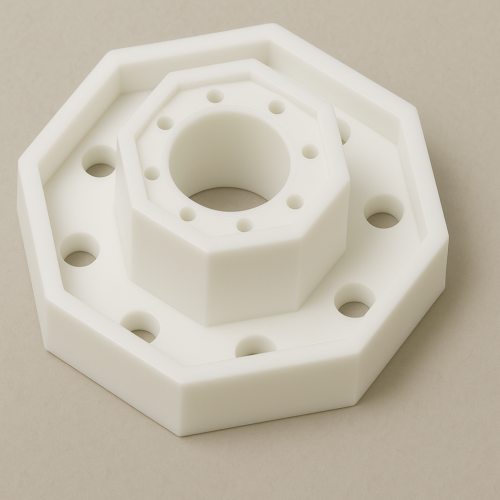

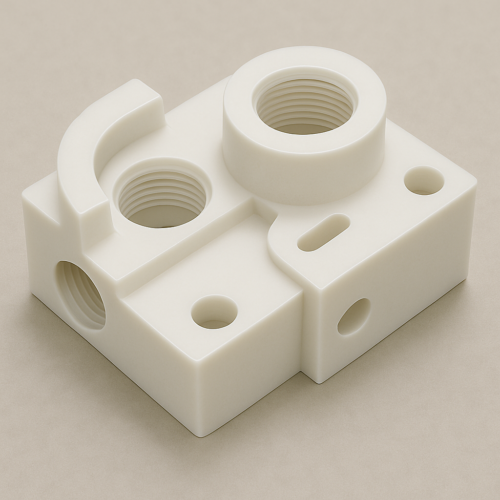

テフロン切削加工の事例紹介

テフロン(PTFE)の優れた特性を活かした加工品は、さまざまな産業の現場で活用されています。特に、「耐薬品性」「耐熱性」「絶縁性」といった機能が必要な場面で重宝されており、半導体・食品・医療・化学プラントなど多岐にわたります。以下では、実際の利用シーンを事例として紹介し、用途ごとの特性や注意点を整理します。

用途別に特性を活かした加工方法が求められるのがテフロンです。

半導体部品での加工事例

半導体製造では、クリーンルーム内で使用する装置部品において、化学薬品への耐性や発塵の少なさが求められます。テフロンはその特性から、以下のような部品に使われています。

- ガス搬送ラインのバルブ・ジョイント部品

- 薬液タンク内の仕切り板やフロート

- ウエハー搬送用のパッド・ストッパー

高純度のPTFEを使い、バリやクラックのない高精度加工が要求されるため、仕上げ工程では特に注意が必要です。

| 加工部品 | 求められる特性 | 加工上の工夫 |

|---|---|---|

| バルブ部品 | 耐薬品性・気密性 | 気密面の高精度仕上げ |

| 搬送パッド | 滑り性・耐摩耗性 | 摩耗に強い充填材入りPTFEを使用 |

| タンク部品 | 耐熱・耐腐食 | 厚みと寸法精度を確保する設計 |

食品・医療分野の事例

テフロンは、食品や医療分野でも広く利用されています。その理由は、非粘着性・清浄性・無毒性に優れている点です。異物混入防止や殺菌処理への対応が求められる環境において、以下のような加工部品があります。

- 食品加工ラインのスライダー・ストッパー

- 医療機器の絶縁部材や接液部品

- 洗浄装置のガイドレールや支持台

特に医療用途では、ISO13485認証を取得している業者による加工が求められる場合もあります。

| 用途 | 要求性能 | 加工対応 |

|---|---|---|

| 食品スライダー | 非粘着性・耐摩耗 | 滑り重視で面粗度を最適化 |

| 医療絶縁部品 | 電気絶縁・無毒性 | バリゼロ・鏡面仕上げ |

| 洗浄装置部品 | 耐薬品・軽量 | 部品強度を考慮した設計 |

食品・医療現場では、異物や微細なバリすら許されないため、加工品質が非常に重要です。