「樹脂切削(プラスチック切削)」は、試作開発や少量生産の現場で欠かせない加工技術です。しかし、「射出成形とはどう違うの?」「金属加工と同じように設計していいの?」といった疑問をお持ちの方も多いのではないでしょうか。

樹脂は金属とは異なる特性を持つため、高品質な部品を作るには正しい知識とノウハウが必要です。

そこで本記事では、樹脂切削の基礎知識から、金属加工との違い、適した素材選び、失敗しないための設計ポイントまでをわかりやすく解説します。試作品の製作や、金属部品の樹脂化を検討されている方は、ぜひ参考にしてください。

樹脂切削とは?特徴と金属加工との違い

本記事では、樹脂切削の技術的特徴や設計のコツを解説します。

「『切削か成形か迷っている』『コスト比較をしたい』という方は、比較解説記事樹脂加工方法の種類とは? 切削加工と成形加工それぞれの長所と短所をご参照ください。」

樹脂切削とは、樹脂(プラスチック)素材を加工機械で削り、設計通りの形状や寸法に加工する技術です。主に試作や少量生産に用いられ、自動車・医療・遊技機器など幅広い業界で活用されています。

切削加工といえば金属加工を思い浮かべる方も多いですが、実は樹脂にも対応した加工技術が確立されています。金属とは異なる特性を持つため、専用のノウハウや設備が求められます。

樹脂切削の基本を解説

樹脂切削加工は、図面や3Dデータに基づいて樹脂ブロックを削り出し、目的の形状を作る方法です。マシニングセンタや汎用旋盤などの工作機械を用いて、削り・穴あけ・溝加工などを行います。

樹脂切削は金型不要なので初期費用が抑えられます

特にABS、POM、PC、PBTなどのエンプラ素材は切削性が高く、試作や少量生産に最適です。金型を使う成形とは異なり、リードタイムが短く、設計変更にも柔軟に対応できます。

金属切削との違い

樹脂切削は、見た目や加工工程が金属切削と似ていますが、素材特性の違いから注意点も多数存在します。

| 項目 | 金属切削 | 樹脂切削 |

|---|---|---|

| 加工温度 | 高温でも安定 | 熱変形に注意が必要 |

| 切削工具 | 高剛性の刃物 | 樹脂専用刃物や低回転対応 |

| 寸法安定性 | 安定しやすい | 反りや収縮が起きやすい |

そのため、金属のノウハウをそのまま適用すると、寸法不良や表面粗さの問題が発生することがあります。樹脂独自の特性を理解し、適切な条件で加工することが重要です。

樹脂切削が選ばれる理由

樹脂切削は以下のようなシーンで高く評価されています。

「※成形加工との詳しいコスト・納期の分岐点を知りたい方は 樹脂加工方法の種類とは? 切削加工と成形加工それぞれの長所と短所をご覧ください。」

また、ISO取得企業による加工であれば品質保証体制も整っており、検査成績書の提出や短納期対応も可能な点が大きな魅力です。これは、特に自動車部品や医療機器の試作現場で重宝されています。

樹脂切削の加工方法と種類

樹脂切削にはいくつかの代表的な加工方法があり、部品の形状や目的、使用する素材によって最適な方法を選ぶことが重要です。中でも「旋盤加工」と「フライス・マシニング加工」は最も広く使われており、それぞれ異なる特徴と用途があります。

加工方法を誤ると、寸法精度や表面品質に大きな影響を及ぼすため、素材や目的に応じた選定が不可欠です。

旋盤による樹脂切削

旋盤加工は、円柱状の樹脂素材を回転させ、バイトと呼ばれる刃物で外径や内径を削る加工方法です。主に丸物部品や対称形状の部品に適しています。

丸棒形状のシャフトやパイプ形状の試作に最適です

樹脂は金属よりも柔らかく、切削時に熱がこもりやすいため、切削条件(回転数・送り速度)を適切に設定する必要があります。特にABSやPOMは加工性が高く、旋盤での加工に適しています。

フライス・マシニング加工

フライス加工やマシニング加工は、主に平面や角形状の部品に使われる方法です。固定された樹脂素材に対し、回転する工具で削ることで、穴あけ・溝加工・切り抜きなど多様な形状を作り出せます。

| 加工方法 | 得意な形状 | 対応素材 |

|---|---|---|

| フライス加工 | 平面加工・角物 | ABS、POM、PC |

| マシニング加工 | 立体加工・多面形状 | ABS、POM、PBT |

マシニングセンターを用いれば、1チャッキングで複数面の加工が可能となり、精度・効率ともに向上します。特に、医療機器部品や遊技機器の筐体部品など、複雑な形状を求められる製品に適しています。

加工方法の選び方

加工方法を選ぶ際は、以下の観点が重要です: – 部品形状(丸物か角物か) – 必要な精度と仕上がり – 使用する樹脂素材の種類 – 生産数量(試作か量産か) – 設備や技術者の対応可否

例えば、車輛向けの機能試験部品では、高精度かつ短納期が求められるため、マシニング加工が選ばれることが多くあります。一方、対称性のある軸部品などは旋盤加工でコスト・時間を抑えつつ仕上げるのが有効です。 最終的には、依頼先の加工実績や対応力も含めて判断することが、トラブルのない部品製作につながります。

樹脂切削に適した素材と実績

樹脂切削では、使用する素材の選定が品質・精度・耐久性を左右します。素材ごとに特性が大きく異なるため、目的に合った材料を選ぶことが重要です。ここでは、汎用プラスチック、エンジニアリングプラスチック(エンプラ)、スーパーエンプラに分類して、それぞれの特徴と加工実績を紹介します。

素材を誤ると、反りや割れ、寸法誤差などのトラブルにつながるため、加工実績豊富なメーカーや技術者の意見を参考にするのが理想的です。

汎用プラスチックの樹脂切削

汎用プラスチックは比較的安価で扱いやすく、試作や短期的なテスト用途によく使われます。代表的な素材には「ABS」「アクリル」「ポリプロピレン(PP)」などがあり、加工性に優れる一方で、耐熱性や強度はエンプラに劣ります。

| 素材名 | 特徴 | 主な用途 |

|---|---|---|

| ABS | バランスの取れた強度と加工性、寸法安定性に優れる | 遊技機器の外装部品、デザインモデル |

| アクリル | 透明性が高く、美観重視の試作品に最適 | カバー、表示パネル、装飾部品 |

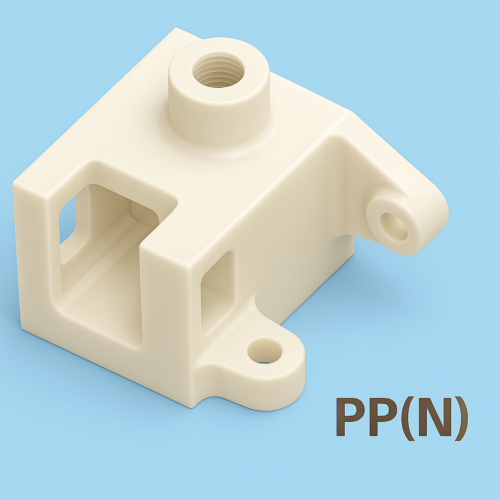

| PP(ポリプロピレン) | 軽量で耐薬品性があり、医療関連にも使用可 | 簡易容器、試験機部品 |

コストを抑えつつ初期試作を行いたい場合は汎用樹脂が最適です

エンプラの樹脂切削実例

エンジニアリングプラスチック(エンプラ)は、機械的強度・耐熱性・耐摩耗性などに優れ、実製品の試作や機能試験に多く用いられます。特にPOM(ジュラコン)やPC(ポリカーボネート)、PBTは安定した加工精度を得やすく、切削用途に最適です。

| 素材名 | 特徴 | 加工実例 |

|---|---|---|

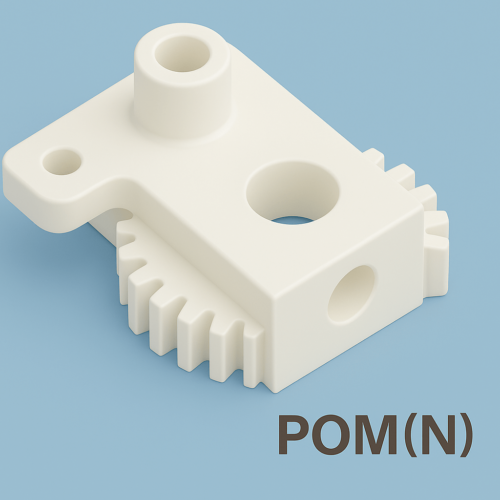

| POM(ジュラコン) | 高精度加工が可能で摺動性が良い | 車輛部品、ギア、試験治具 |

| PC(ポリカーボネート) | 耐衝撃性が高く、透明なまま高精度加工が可能 | 医療機器カバー、透明ケース |

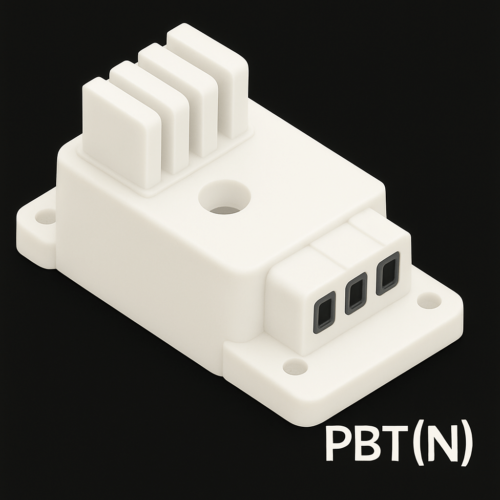

| PBT | 電気絶縁性と耐熱性に優れる | 電子機器部品、コネクタハウジング |

弊社では、特に車輛向けの機能試験部品の試作において、これらエンプラ素材を多く採用しています。マシニングセンターによる高精度加工と品質検査を組み合わせ、ISO基準に沿った品質管理を実施しています。

スーパーエンプラの加工実績

スーパーエンプラ(スーパーエンジニアリングプラスチック)は、さらに高い耐熱性・耐薬品性・寸法安定性を持つ素材群で、過酷な環境下で使用される部品の試作・量産に適しています。代表的な素材としてPEEKやPPS、PEI(ウルテム)があります。

| 素材名 | 主な特性 | 加工実績例 |

|---|---|---|

| PEEK | 耐熱性・耐薬品性・耐摩耗性が極めて高い | 航空機部品、医療機器試作部品 |

| PPS | 高温環境下でも寸法安定性が良好 | 電子基板部品、車輛用センサー部品 |

| PEI(ウルテム) | 電気特性が安定し、難燃性に優れる | 精密機構部品、電装部品 |

高温・高負荷環境で使用される試験部品にはスーパーエンプラが最適です

スーパーエンプラは高価であるため、量産前の性能検証や耐久テスト段階で採用されるケースが多く見られます。弊社では、短納期にも対応できる体制を整え、試作品から本格的な検証部品まで一貫してサポートしています。

樹脂切削の注意点と失敗対策

樹脂切削では、金属加工とは異なる特有の課題が多く存在します。特に注意すべきポイントは、設計段階の工夫、工具や加工条件の最適化、そして加工後の熱変形や反りへの対応です。これらを理解し対策することで、寸法不良や強度不足といったトラブルを回避できます。

以下では、現場でよくある失敗事例を踏まえた具体的な対策を紹介します。

設計時の注意点

樹脂素材は、金属に比べて「熱変形しやすい」「剛性が低い」「吸湿性がある」といった特徴があるため、設計段階から以下の点に配慮する必要があります。

・厚肉形状を避ける‥推奨肉厚は2mm〜5mm程度とし、それ以上は肉盗み(中抜き)設計をご検討ください。

・エッジを丸める‥ピン角はクラックの起点になります。最小R0.5〜R1.0のフィレット指示を推奨します。

・公差を緩めに設定‥金属並みの±0.01mmは困難です。樹脂では一般公差(JIS中級程度、±0.1〜0.2mm)を目安にしてください。

・リブ、補強構造を設ける‥薄肉部品では剛性を保つために必要です。

金属と同じ公差設計では精度不良の原因となることがあります

事前に加工業者とすり合わせを行い、実現可能な設計寸法や公差範囲を共有しておくことで、加工トラブルを未然に防げます。

樹脂に合った工具と条件

樹脂切削では、素材ごとに「最適な工具」や「切削条件(回転数・送り速度・切込み量など)」が大きく異なります。例えば、同じ回転数でもPOMは滑らかに切削できますが、PEEKは熱がこもりやすく溶融しやすいなど、挙動に差があります。

| 樹脂素材 | 適した切削工具 | 注意点 |

|---|---|---|

| POM(ジュラコン) | シャープな刃先の超硬エンドミル | 高速加工でも安定しやすい |

| ABS | 樹脂用エンドミル | 発熱による溶けに注意 |

| PEEK | 耐熱性のある超硬工具 | 熱溜まりを避ける切削条件が必要 |

冷却エアブローや切削油の使用、段階的な加工による熱対策も重要です。また、工具の切れ味が悪いとバリが出やすく、再加工が必要になることもあります。

熱変形・反りの対処法

樹脂は加工時の摩擦熱や環境温度の変化に敏感で、特に以下のような変形トラブルが起きやすいです: – 寸法誤差 – 面の歪み・うねり – 中心からの反り このようなトラブルを防ぐための対策は以下の通りです: – 切削工程を複数回に分ける(粗加工+仕上げ加工) – 加工後に自然放冷の時間を設ける – バイス固定時のクランプ圧を均等に保つ – 加工中に適切なクーリングを行う(エアブロー推奨)

また、特に寸法精度が求められる部品は、加工から24時間以上経過してからの最終測定が望ましいとされています。これにより熱による寸法戻りを避け、より安定した品質を確保できます。

樹脂切削の加工事例紹介

実際にどのような部品が樹脂切削によって製作されているのかを知ることは、設計や素材選定の参考になります。ここでは、自動車・医療・遊技機器といった主要な業界における実際の加工事例を、用途別・素材別・形状別に紹介します。

また、加工事例からは「どのような課題を解決できるのか」や「どの素材がどのような形状に適しているのか」といった実践的なヒントも得られます。

業界・用途別の事例

当社では主に以下のような業界で、試作や機能検証用として樹脂切削加工を提供しています。

| 業界 | 用途 | 特徴 |

|---|---|---|

| 車輛部品 | 機能試験用ハウジング、センサーホルダー | 耐熱・寸法精度が重視される |

| 医療機器 | 操作部のカバー、試作ケース | 清潔性・軽量性が求められる |

| 遊技機器 | 筐体部品、内部構造品 | 外観品質と組立精度が重要 |

各業界ごとに求められる加工要件が異なるため、素材と加工方法の選定が重要です

素材別の樹脂切削事例

素材によって加工のしやすさや向いている形状、耐久性に違いがあります。以下は代表的な素材ごとの加工事例です。

| 素材名 | 加工事例 | ポイント |

|---|---|---|

| ABS | 遊技機の筐体カバー | バランスの取れた特性と加工性 |

| POM(ジュラコン) | 車載センサーブラケット | 高精度・耐摩耗性を活かした設計 |

| PC(ポリカーボネート) | 医療用操作パネルの試作 | 透明性と耐衝撃性を両立 |

| PEEK | 高温試験用の小型ギア | 耐熱・耐薬品性が要求される用途に最適 |

適材適所の素材選定と加工実績を活かすことで、短納期・高品質の試作部品を安定して供給できます。

形状別の加工事例

形状によって適した加工方法や治具設計が異なるため、樹脂切削のノウハウが活きる場面です。以下は代表的な形状に対する加工実績です。

| 形状 | 加工事例 | 加工上の工夫 |

|---|---|---|

| 筐体形状 | 医療機器用カバー(PC樹脂) | 段差や傾斜の多い構造も一体加工 |

| 丸物 | シャフト用スペーサー(POM) | 旋盤による高精度内径・外径仕上げ |

| 薄肉形状 | 遊技機の透明プレート(アクリル) | 反り防止の固定治具と切削条件調整 |

| 複雑形状 | 車載用組立ユニット(ABS) | 5軸加工機による一体削り出し |

形状に応じて治具設計や加工順序を工夫することで高精度加工が可能になります

経験に基づいた加工ノウハウを活用することで、設計通りの機能を満たした高精度な試作部品を、安定して供給できる体制を整えています。