3Dプリンターと切削加工は、どちらも樹脂製品の作成に用いられる加工方法です。3Dプリンターは層を積み重ねていくのに対し、切削加工は材料を削り出して目的の形状を得ます。それぞれ特徴や長所があり、適した用途や対応素材、加工精度などが異なります。この記事では、3Dプリンターと樹脂切削加工の違いを踏まえ、両者を項目別に比較して解説します。

3Dプリンターと樹脂切削加工の違い

3Dプリンターと樹脂切削加工は、ともに製品の試作段階でよく利用されますが、両者の特徴は大きく違います。ここでは、3Dプリンターと樹脂切削加工の主な特徴を、それぞれ解説します。

3Dプリンターの特徴

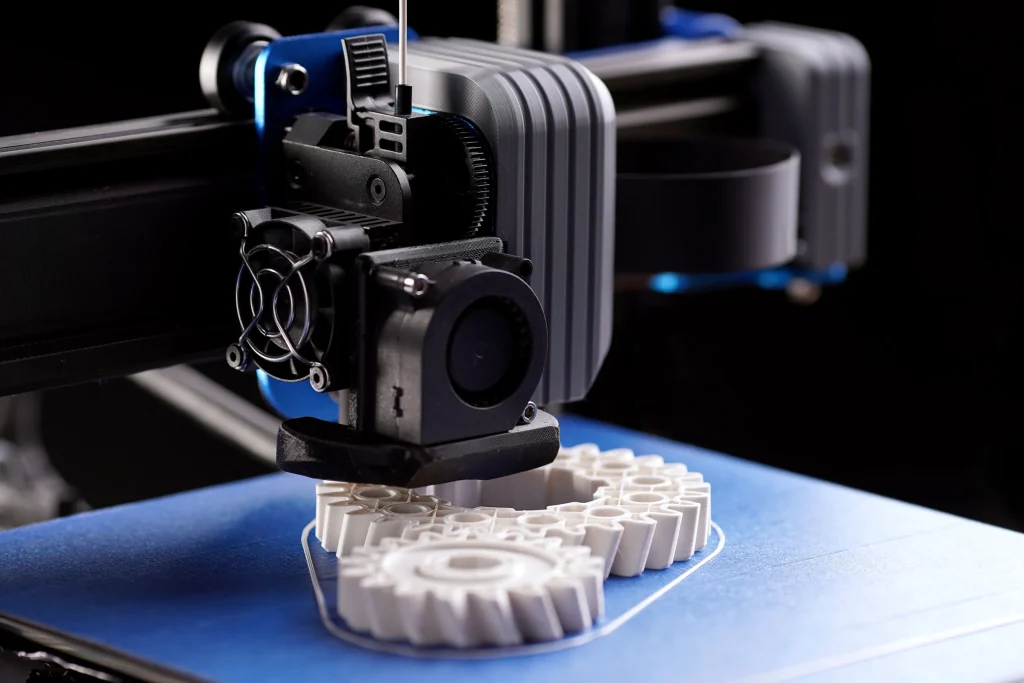

3Dプリンターとは、3Dデータを基にして立体モデルを製作する機械のことです。薄くスライスされた平面を積み上げることで、立体的な形状を実現できます。材料を追加していく加工方法であるため、英語では Additive Manufacturing(アディティブマニュファクチャリング:付加製造)と呼ばれます。3Dプリンターでの加工は「造形」や「積層」と表現されるのが一般的です。

3Dプリンターの主な特徴として、以下の点が挙げられます。

1)加工方式の種類

3Dプリンターは、使用する材料や造形方法によって、いくつかの種類に分けられます。

- 熱溶解積層方式(FDM方式)

熱で溶かした材料をノズルから押し出して積層する方法です。射出成形と同じ材料を使用できる場合があります。 - 粉末焼結積層造形方式

粉末材料にレーザーを照射し、溶かしてから固める方法です。専用の材料を使用します。 - 光造形方式

液体樹脂を紫外線によって硬化させ、積層していく方法です。専用の材料を使用します。

2)製作可能な形状

3Dプリンターは入り組んだ形状や中空の形状も容易に造形できます。デザインの自由度が高く、ほかの加工技術では表現できない形状にも対応可能です。

3)加工プロセス

データと材料をセットすれば、あとは3Dプリンターが自動的に加工をおこなってくれます。段取り替えの必要がないため、短納期で製作できる上に人的コストも抑えられます。

4)造形物の機能性

造形物の加工精度のほか、強度や耐熱性、耐水性、気密性などは、3Dプリンターの種類や使用した材料によって異なります。目的に合った機種や材料の選定が重要です。

樹脂切削加工の特徴

樹脂切削は、さまざまな工具を使用して材料を削り取り、目的の形状を得る加工方法です。大きな材料から不要な部分を取り除くことから、英語では Subtractive Manufacturing(サブトラクティブマニュファクチャリング:減法製造)といいます。樹脂以外にも、金属や木材、セラミックスといった多様な素材に対応できる加工方法です。

以下、樹脂切削加工の主な特徴を紹介します。

1)加工の種類

切削加工の代表的な種類は、次のとおりです。

- 旋盤加工

回転する樹脂材料に対し、工具を接触させて切削する方法です。円筒形や円盤形を加工するのに適しています。数値制御が可能なNC旋盤もあります。 - フライス加工

樹脂材料を固定し、回転する工具を移動させて切削する方法です。複雑な形状や平面的な部材を加工するのに適しています。NCフライス盤やマシニングセンタ(MC)を使用すれば、自動制御による加工もおこなえます。 - ドリル加工

樹脂材料に穴を開ける加工です。工具を変更すれば深い穴や細い穴にも対応できます。

2)高い加工精度

切削加工では数ミクロンから数十ミクロンの高い寸法精度で加工できます。別の部品との組み合わせや嵌合確認に有利な加工方法です。

3)加工可能な材料

切削加工は適切な機械や工具を選定することで、樹脂だけでなく金属や木材なども加工可能です。ただし、難削材の加工には高い加工技術が求められます。

4)製作時間とコスト

切削加工では、材料の準備や機械のプログラミング、工具の手配などの段取りに時間がかかります。加工難易度が高い場合や、大量の材料を削り取る必要がある場合は、切削にかかる時間も長くなってしまいます。納期は1週間以上となるケースが多く、コストもかさみやすいです。

3Dプリンターと樹脂切削加工の比較

3Dプリンターと切削加工には、それぞれ得手不得手があります。以下の各項目で、3Dプリンターと樹脂切削加工を比較しながら活用のポイントを解説します。

加工精度

3Dプリンターは中空構造やオーバーハング部のような複雑な形状にも対応できますが、高精度の加工には向いていません。最高でも数十ミクロンレベルまでの寸法精度しか出せないため、他部品との組み合わせやネジのような精密部品の造形は困難です。サイズ感や完成イメージを簡易的に把握したいという場合なら、3Dプリンターでも問題ないでしょう。

対照的に、切削加工なら非常に高精度な加工が可能です。試作品だけでなく、成形品の追加工にも適しています。真円度や曲面精度、あるいは手触りの滑らかさが求められる場合には、切削加工がおすすめです。

対応素材

3Dプリンターにはフィラメントやレジンなどの専用素材が必要です。最近では金属を造形できる3Dプリンターも登場していますが、切削加工のような幅広い材料対応は難しいでしょう。一部の熱可塑性樹脂に限れば、射出成形と同じ材料(ABSやPAなど)を使用できます。ただし、同じ素材を使ったからといって、強度などの機能性まで製品と同一にはならないことに注意が必要です。

一方、切削加工は、金属から樹脂、木材まで幅広い材料を加工できます。最終製品に使用する材料で製作できるため、機能性を検証したい場合に有効です。

対応形状

3Dプリンターは、中空や複数の部品が絡み合った形状も容易に造形できます。ただし、精密さには欠けるため、ネジなどの組み合わせ部品には対応できません。

切削加工でも、中空構造や複雑な形状の加工は不可能ではありませんが、作業時間がかかる上に高度な加工技術も必要です。そのため、コストや納期に影響を及ぼす可能性があります。

加工用データ

3Dプリンターの場合、一般的な3DのCADデータだけでは不十分で、3Dプリント用のデータを別途用意しなければなりません。具体的には、STLやSTEP、IGSなどの3Dデータ形式に変換・出力する必要があります。

切削加工は、2Dの設計図を基にしたデータでも対応可能です。NC加工にはNCプログラムが必要ですが、専用アプリケーション(CAM)で比較的容易に作成できます。

加工速度

3Dプリンターは、データ準備後に早ければ1日以内で試作品を出力できます。ただし、加工速度自体は遅いため、量産には向きません。したがって、サンプル品や試作品、あるいは試作品用の型製作に3Dプリンターを使用すると効率的です。

切削加工の場合、作業自体はスピーディですが、段取りや工具の手配などの準備に時間がかかります。外注した場合は、最低でも1週間以上の期間を必要とするのが一般的です。

加工コスト

3Dプリンターは、自社内に加工設備があれば工数も少なくなり、材料費以外のコストはほとんどかかりません。ただし、材料費などのランニングコストは割高になりやすいです。

切削加工は制作前の段取りや外注加工費が高額となることがありますが、多品種少量生産などに適しています。

<3Dプリンターと樹脂切削加工の比較表>

| 3Dプリンター | 切削加工 | |

| 加工精度 | ★★ | ★★★★ |

| 対応素材 | ★ | ★★★★ |

| 対応形状 | ★★★★ | ★★★ |

| 加工用データ | ★★ | ★★★ |

| 加工速度 | ★★★★ | ★★★ |

| 加工コスト | ★★★ | ★★ |