耐熱樹脂とは、一般的に100℃以上の高温環境下でも物性が劣化せず、安定した性能を発揮するプラスチック素材のことです。特に「スーパーエンジニアリングプラスチック(スーパーエンプラ)」と呼ばれる高機能樹脂は、今や金属に代わる自動車・航空機部品の主役となりつつあります。

この記事では、初心者の方にもわかりやすく耐熱樹脂の種類や特徴を解説。さらに、実務ですぐに役立つ「温度帯別・用途別の比較リスト」や「性能指標(HDT・連続使用温度)の見方」まで、プロの視点で詳しくご紹介します。

耐熱樹脂とは?特徴と基本を解説

耐熱樹脂とは、100℃以上の高温環境下でも物理的・化学的性質が安定し、変形や劣化を起こしにくいプラスチックの総称です。主な特徴は以下の通りです。

連続使用温度:一般的に100℃~260℃以上の熱に耐える

主な役割:金属代替による軽量化、絶縁性の確保

代表的な種類:PPS、PEEK、ポリイミドなど

加熱処理が必要な製品の部品や、過酷な使用条件下で長期的に安定した性能を求められる機械部品などに広く使われています。

金属に比べて軽量かつ加工しやすいことから、近年では金属代替素材としても注目されており、自動車や電子部品、医療・食品分野までその用途は多岐にわたります。

耐熱樹脂の定義と役割

耐熱樹脂とは、「一定の高温下でも物理的・化学性質が安定しているプラスチック材料」を指します。特に「連続使用温度」が100℃を超える樹脂が多く該当します。

その主な役割は以下の通りです。 ・高温下でも形状や性能を維持する ・絶縁性や耐薬品性も備えることで、電気・化学分野での使用に対応 ・軽量で設計自由度が高く、コストや工期の削減に貢献 工業製品の信頼性を支える素材として、耐熱樹脂は「目立たないけれど不可欠な材料」と言えるでしょう。

主な耐熱樹脂の種類と分類

耐熱樹脂はその耐熱性能に応じて、一般的に以下の3つに分類されます。

| 分類 | 代表的な樹脂 | 特徴・用途例 |

|---|---|---|

| 汎用プラスチック | PE、PP、ABSなど | コスト重視・耐熱は低め(〜100℃) |

| エンジニアリングプラスチック | POM、PC、PAなど | 中温域(〜150℃)での構造部品向け |

| スーパーエンジニアリングプラスチック | PEEK、PI、PPS、PTFEなど | 250℃超の高温下でも性能を維持 |

特に「スーパーエンプラ」と呼ばれる樹脂群は、連続使用温度が200〜300℃を超えるものもあり、航空機や自動車のエンジン周り、半導体製造装置などに使われています。

金属との違いやメリット・デメリット

金属と耐熱樹脂を比較すると、以下のような違いがあります。

| 項目 | 耐熱樹脂 | 金属 |

|---|---|---|

| 重量 | 軽量(比重0.9〜1.5程度) | 重い(アルミ:約2.7、鉄:約7.8) |

| 加工性 | 切削・成形が容易 | 高度な機械加工が必要 |

| 耐熱性 | 250℃前後までが上限 | 高温(500℃以上)でも使用可能 |

| コスト | 材料によっては高額 | ステンレスやアルミは比較的安価 |

特にマシニングや旋盤による小ロットの加工では、耐熱樹脂の「軽量で加工しやすい」という利点が大きく、短納期・試作向きの素材としても重宝されます。

金属のような高強度が不要な場合、耐熱樹脂は設計自由度とコストメリットの両立に貢献します。

耐熱性が高い樹脂トップ10

熱変形温度と耐熱温度を基にした、耐熱性が高い樹脂トップ10は下表のとおりです。

| 順位 | 樹脂名 | 熱変形温度(HDT)[℃] | 耐熱温度(連続使用温度)[℃] |

| 1 | SI(シリコーン)GF充填 | >482 | >316 |

| 2 | PBI(ポリベンゾイミダゾール) | 435 | 345 |

| 3 | PAI(ポリアミドイミド) | 275 | 260 |

| 4 | LCP(液晶ポリマー) | 180 – 355 | 260 |

| 5 | PPS(ポリフェニレンサルファイド)(充填) | >260 | 240 |

| 6 | PEEK(ポリエーテルエーテルケトン) | 152 | 240 |

| 7 | PPSU(ポリフェニルスルホン) | 207 – 214 | 180 |

| 8 | PESU(ポリエーテルスルホン) | 203 | 180 |

| 9 | PET(ポリエチレンテレフタレート)GF30% | 210 – 227 | 150 |

| 10 | PEI(ポリエーテルイミド) | 200 | 170 |

以下、それぞれの樹脂の特徴と用途を解説します。

SI(シリコーン)ガラス繊維強化

SIは、固体だけでなくゴムや液体の状態でも高い耐熱性を持ち、さらにガラス繊維で強化したものは抜群の耐熱性能を誇ります。原子力発電のような過酷な使用条件にも適合し、電気絶縁部品や耐熱成形品のほか、熱伝導シートなどへの活用があります。

PBI(ポリベンゾイミダゾール)

熱変形温度と耐熱温度が樹脂の中でトップクラスであるだけでなく、機械的強度も非常に優れています。半導体や液晶の製造装置部品、高温環境下の電子機器絶縁部品などに用いられます。

PAI(ポリアミドイミド)

優れた機械的特性を持ち、高温環境でも耐クリープ性や耐摩耗性、摺動特性といった性能を発揮します。耐薬品性や耐放射線性も有し、特殊な用途でも使用可能です。半導体製造装置やコンプレッサー、電子部品製造ラインなどで利用されています。

LCP(液晶ポリマー)

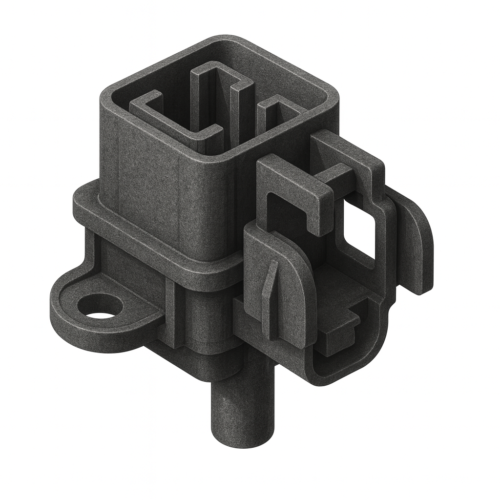

薄く成形しても高い機械的強度を維持できる特徴があり、寸法安定性や成形流動性においても優秀な樹脂素材です。電子機器のコネクタ、カメラなどの精密機器部品への用途のほか、航空宇宙や自動車、医療機器など幅広い分野で活用されています。

PPS(ポリフェニレンサルファイド)充填

PPSの非強化製品は耐衝撃性に劣るため、ガラス繊維や炭素繊維、無機質充填剤によって強化されたものを使用するのが一般的です。プリント基板やIC部品、コネクタ、スイッチといった電子部品のほか、家電や機械、自動車の各種部品に使用されています。

関連記事

PPS切削とは?特徴や他樹脂との違い、バリ・反りを防ぐ加工事例まで徹底解説

PEEK(ポリエーテルエーテルケトン)

耐衝撃性や強靭性、耐薬品性、電気絶縁性など多様な特性に優れています。炭素繊維強化によって、さらに強度と耐熱性を高めることが可能です。半導体製造産業から自動車産業、航空宇宙産業などで広く活用されています。

PPSU(ポリフェニルスルホン)

高い耐熱性だけでなく、耐衝撃性や耐加水分解性、耐薬品性にも優れ、食品衛生法にも適合する樹脂素材です。医療機器や食品容器、調理器具などへの活用が多いですが、難燃性を持つことから航空機の内装にも用いられます。

PESU(ポリエーテルスルホン)

高温環境下でも高い剛性を保持し、耐クリープ性や寸法安定性、耐薬品性といったさまざまな特性を持っています。成形性が良いため、複雑形状の部品にも適した樹脂素材です。自動車や航空機の内装材、電気・電子部品、医療機器部品などに採用されています。

PET(ポリエチレンテレフタレート)ガラス繊維強化

ガラス繊維を配合することで、高い耐熱性を付与することができます。耐寒性や耐薬品性、耐溶剤性などにも優れています。ペットボトルや衣料用繊維が代表的な用途ですが、電気部品や機械部品にも広く使用される樹脂素材です。

PEI(ポリエーテルイミド)

耐熱性、耐熱水性、難燃性といった高温特性を持ち、高い機械的強度や電気的絶縁性、耐放射線性、耐紫外線性も有するスーパーエンプラです。自動車や航空機のエンジン部品から、電気・電子部品、機械部品、医療機器部品などまで、幅広い用途があります。

関連記事 ポリカーボネート(PC)ポリエーテルイミド(PEI)等 耐熱透明材質の可視化

耐熱樹脂を温度別に比較

耐熱樹脂は使用される環境温度によって適切な素材を選定することが極めて重要です。特に高温環境においては、温度に耐えられるかどうかで製品の寿命や安全性が大きく左右されます。

以下では、代表的な耐熱樹脂を「350℃以上」「260〜300℃」「200℃以下」の3つの温度帯に分けて、特徴と用途を比較していきます。

350℃以上に耐える耐熱樹脂

この領域に属する樹脂は、いわゆる「超耐熱樹脂」に分類され、半導体装置、航空機エンジン周辺、特殊用途の絶縁材料など、極限環境下での使用を前提としています。

| 樹脂名 | 連続使用温度 | 主な用途 |

|---|---|---|

| PBI(ポリベンゾイミダゾール) | 約400℃ | 航空機部品、半導体製造装置 |

| PI(ポリイミド) | 約350〜400℃ | 電気絶縁材、宇宙関連部品 |

これらの材料は一般的に非常に高価で、成形・加工も難しいですが、耐熱性能・耐薬品性・絶縁性に優れています。

350℃超の環境では、PBIやPIのような特殊耐熱樹脂が事実上の選択肢です。

260〜300℃対応の耐熱樹脂

この温度帯は「スーパーエンプラ」の中心ゾーンで、最も汎用的に使われている耐熱樹脂が多く存在します。電子部品、車載センサー、工業用ギアなどの部品に幅広く採用されています。

| 樹脂名 | 連続使用温度 | 主な用途 |

|---|---|---|

| PEEK(ポリエーテルエーテルケトン) | 約260〜280℃ | 自動車・航空機部品、医療機器 |

| PAI(ポリアミドイミド) | 約270℃ | 軸受け、バルブ部品 |

| PTFE(フッ素樹脂) | 約260℃ | シール材、ガスケット、絶縁体 |

| PPS(ポリフェニレンサルファイド) | 約240〜260℃ | 電子機器、コネクタ部品 |

このゾーンの樹脂は加工性・物性・コストのバランスに優れており、特にPEEKは「万能耐熱樹脂」として高い人気を誇ります。

200℃前後〜100℃以下の耐熱樹脂

中〜低温領域では、コストと加工性を重視した樹脂が主に使われます。精密機器のハウジング、食品機器の部品など、耐熱性だけでなく衛生性や外観の美しさも求められる用途に対応します。

| 樹脂名 | 連続使用温度 | 主な用途 |

|---|---|---|

| PC(ポリカーボネート) | 約120℃ | カバー、ケース類 |

| POM(ポリアセタール) | 約100〜120℃ | 歯車、摺動部品 |

| ABS樹脂 | 約90〜100℃ | 筐体、日用品、玩具 |

耐熱だけでなく、加工性や外観も重視される用途では、ABSやPOMのような素材が適しています。

これらの材料は、マシニング加工や射出成形にも適しており、小ロット試作でも取り扱いやすい点が特徴です。

耐熱樹脂の性能を示す指標

耐熱樹脂を選定する際、「何度まで耐えられるのか?」という数値だけに注目しがちですが、それだけでは不十分です。実際には複数の熱的指標が存在し、それぞれ意味することが異なります。

ここでは、代表的な熱的特性の指標である「連続使用温度」「HDT(熱変形温度)」「Tg(ガラス転移温度)」「融点(Tm)」の違いと、その使い分け方をわかりやすく解説します。

連続使用温度とは?

連続使用温度(Continuous Use Temperature)とは、樹脂が長期間にわたり、物性を著しく劣化させずに使用できる最高温度を指します。UL(米国安全試験機関)やISOの規格に基づき、20,000時間(約2.3年)加熱した後でも、機械的・電気的性能が50%以上維持できるかが基準となります。

| 樹脂名 | 連続使用温度(目安) | 備考 |

|---|---|---|

| PEEK | 約260℃ | 耐薬品性・機械強度も優秀 |

| PPS | 約240℃ | 成形性に優れ、量産向け |

| PC | 約120℃ | 光学性・耐衝撃性が高い |

連続使用温度は「製品寿命」と密接に関係するため、長時間使用を前提とした設計では最重要な指標です。

HDT・Tg・融点の違い

熱に関連する指標には「HDT」「Tg」「融点」の3つがあり、それぞれ異なる意味と使い道があります。

| 指標名 | 定義 | 用途の例 |

|---|---|---|

| HDT(熱変形温度) | 荷重下で軟化・変形し始める温度 | 寸法精度が求められる部品 |

| Tg(ガラス転移温度) | アモルファス樹脂がゴム状になる温度 | 電子基板、接着剤など |

| 融点(Tm) | 結晶性樹脂が完全に溶ける温度 | 成形時の加熱温度管理 |

これらは単なる温度数値ではなく、それぞれの機械的挙動や成形条件に直結する重要な情報です。

用途別の指標選びのコツ

使用環境によって、どの指標を重視すべきかが変わってきます。以下のように使い分けるのがポイントです。

- 長期使用:連続使用温度を最重視

- 構造・強度部品:HDTの高さが重要

- 電子部品・接着剤:Tgに注目

- 加工や成形性:融点や軟化温度が影響

また、金属代替を検討する場合は、熱だけでなく「寸法安定性」や「耐摩耗性」なども総合的に考える必要があります。

指標の使い分けを間違えると、実際の使用温度に耐えられずトラブルの原因になります。

適切な指標を見極めた上で材料を選定することで、安全性・信頼性の高い製品設計が可能になります。

用途別のおすすめ耐熱樹脂

耐熱樹脂は非常に多くの種類があり、それぞれ得意とする性能や用途が異なります。そのため「どの樹脂を選べばいいか分からない」と感じる技術者も少なくありません。

ここでは、代表的な用途別におすすめの耐熱樹脂を紹介し、選定時のヒントもあわせて解説します。

電子部品・車載部品に使える耐熱樹脂

電子機器や車載用部品では、高温にさらされるだけでなく、絶縁性や耐薬品性も求められます。また、寸法安定性がないと、誤動作やトラブルの原因にもなりかねません。

| 樹脂名 | 主な特性 | 主な用途例 |

|---|---|---|

| PPS | 耐熱・耐薬品・難燃性 | コネクタ、ECUカバー |

| PEEK | 高耐熱・高剛性・絶縁性 | センサー部品、ギア、ベアリング |

| PAI | 高耐熱・高機械強度 | エンジン周辺部品 |

耐熱性に加え、電気特性や摺動性など用途に応じた「複合的性能」が求められるのが特徴です。

医療・食品分野に適した耐熱樹脂

医療や食品機器では、高温の滅菌処理(オートクレーブ)に耐えられることが前提条件です。さらに、人体や食品と接触することを考慮し、薬品への耐性や安全性も求められます。

| 樹脂名 | 主な特性 | 主な用途例 |

|---|---|---|

| PEEK | 耐熱・耐薬品・生体適合性 | 手術器具、人工関節部品 |

| PPSU | 繰返しオートクレーブ耐性 | 哺乳瓶、医療器具ハンドル |

| PTFE | 非粘着性・耐熱・化学耐性 | 食品加工ラインの部品 |

これらの分野では「公的認証(FDA、USPなど)」を取得している材料が多く採用されています。

設計に失敗しない素材の選び方

耐熱樹脂の選定は、単に「耐熱温度」だけを見るのではなく、以下の観点を組み合わせて判断することが重要です。

- 使用温度(短期・長期)と熱的指標

- 荷重、摩耗、衝撃などの機械的ストレス

- 接触する薬品やガスの種類

- 寸法精度と反りやすさ(成形・加工法)

- コストと供給性(入手しやすさ)

特に試作や小ロット生産においては、マシニング加工に適した素材であることも見逃せないポイントです。

「耐熱性が高い=最適な素材」ではありません。用途との相性が最優先です。

自社の技術的な条件や加工方法、納期に応じた素材選びが、失敗しない設計への第一歩となります。

代替材料・次世代の耐熱樹脂

近年、世界的な材料不足やサプライチェーンの混乱により、特定の耐熱樹脂の入手が困難になるケースが増えています。また、環境規制やカーボンニュートラルの推進により、次世代の「持続可能な素材」への関心も高まっています。

ここでは、代替可能な耐熱樹脂と、今後注目される環境対応型・高機能素材について紹介します。

樹脂不足時に役立つ代替耐熱樹脂

PEEKやPPSなどのスーパーエンプラは供給が不安定になりやすく、価格の高騰や納期遅延が起こることもあります。そのような状況に備え、機能的に近い代替樹脂を知っておくことは重要です。

| 代替対象樹脂 | 代替候補樹脂 | 主な理由・用途 |

|---|---|---|

| PEEK | PESU(ポリエーテルスルホン) | 高耐熱・コスト抑制目的 |

| PPS | PBT GF(ガラス繊維強化PBT) | 電装部品の耐熱性代替 |

| PAI | PEI(ポリエーテルイミド) | 絶縁性・剛性の代替確保 |

すべての機能が代替できるとは限らないため、用途やコストに応じて「最適な妥協点」を見つけることが重要です。

環境対応型の耐熱樹脂とは?

地球温暖化対策やSDGsの流れを受け、環境に優しい素材への転換が求められています。耐熱樹脂の分野でも、再生可能原料や低環境負荷の製造プロセスを持つ材料が開発されています。

| 樹脂名 | 環境特性 | 主な用途 |

|---|---|---|

| バイオPEEK | 植物由来原料を使用 | 医療・航空機部品 |

| リサイクルPPS | 再生材料使用・CO₂削減 | 自動車部品 |

| PLAベース複合樹脂 | 生分解性+耐熱性改善品 | 食品包装、日用品 |

これらの素材はまだ市場に出回っている数は限られていますが、将来的には「環境対応+機能性」を両立した選択肢として主流になる可能性があります。

注目の新素材・高機能耐熱樹脂

次世代の耐熱樹脂として、これまでの樹脂を凌ぐ性能や独自機能を持つ「高機能素材」も開発されています。以下は注目されるトレンドです。

- PEEK+CNT複合材:導電性・強度の向上

- アロイ樹脂(PPS+PA):コストと成形性を両立

- 液晶ポリマー(LCP):薄肉成形、寸法安定性が高い

- 自己修復性ポリマー:熱や圧力で再結合する構造

また、製品の複雑化・高精度化に伴い、素材選定には「単体の樹脂性能」だけでなく、「加工法や設計との相性」まで見据えた選定が求められています。

高機能素材は「次世代製品開発」の鍵。早期に情報収集しておくことで競争力を高められます。