樹脂切削における公差とは

まず樹脂切削における公差の理解を助けるために、公差の基本概念やその重要性について説明します。また、樹脂加工と金属加工で公差の扱い方がどのように変わってくるのかを知っておくことも、樹脂切削の公差を設定する上で重要です。

公差について

樹脂切削を含めた加工全般における「公差」とは、指定された寸法から許容される範囲(最大値と最小値の差)のことです。

製品や部品の設計図面には寸法が指定されていますが、実際に出来上がる加工品が寸法どおりになるとは限りません。材料や加工法にもよりますが、通常は一定範囲の誤差が生じます。この誤差をどこまで許容するのか、あらかじめ定めているのが公差です。

公差には、以下のような区別があります。

一般公差(普通公差)

一般公差は、機械加工品における標準的な寸法精度を表す範囲です。特別な指定がない場合であっても、製品の品質や機能を保証するための基準としてJISで定められています。

面取り部分を除く長さ寸法に対する許容差(単位:mm)

| 公差等級 | 基準寸法の区分 | ||||||||

記号 | 説明 | 0.5以上 3以下 | 3を超え 6以下 | 6を超え 30以下 | 30を超え 120以下 | 120を超え 400以下 | 400を超え 1000以下 | 1000を超え 2000 以下 | 2000を超え 4000 以下 |

| 許容差 | |||||||||

| f | 精級 | ±0.05 | ±0.05 | ±0.1 | ±0.15 | ±0.2 | ±0.3 | ±0.5 | – |

| m | 中級 | ±0.1 | ±0.1 | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 |

| c | 粗級 | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 | ±3 | ±4 |

| v | 極粗級 | – | ±0.5 | ±1 | ±1.5 | ±2.5 | ±4 | ±6 | ±8 |

「JIS B 0405:1991」より引用

一般公差が定められているおかげで、厳密な精度が求められていない寸法については公差を省略することが可能です。上記に示した長さ寸法のほか、面取り部分の長さ寸法や角度寸法などについても一般公差が取り決められています。

寸法公差(指示公差・サイズ公差)

寸法公差は、製品の寸法に許容される最大の差異を示すものです。製造過程での誤差やばらつきを考慮しつつ、機能や品質を維持するために定められます。設計図面では、基準寸法に続いて許容差を記入する方法が一般的です。上下の許容差が均等でない場合には、どちらかに偏らせた形で表記するケースもあります。

角度寸法の公差を指定するときは度数法で表します。

はめ合い公差

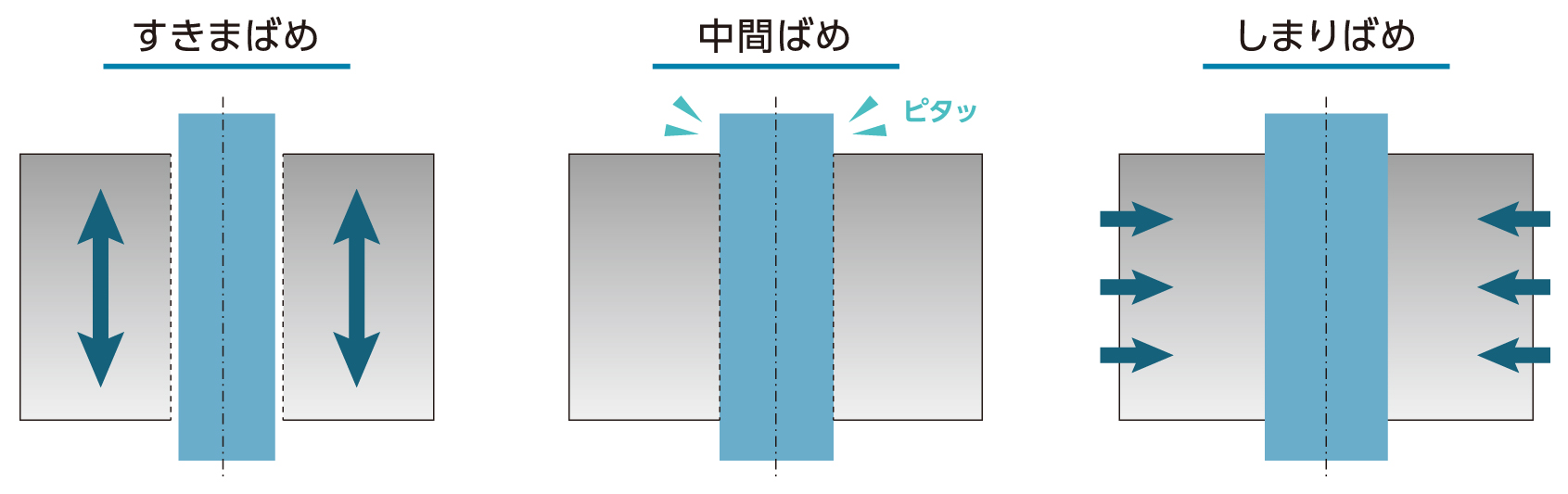

はめ合い公差は、2つの部品を組み合わせる際の要求精度を決めるものです。はめ合いは、穴と軸を組む前のサイズ差から生じる状態によって「すきまばめ」「中間ばめ」「しまりばめ」の3種類に分けられます。

| すきまばめ | すき間をもたせるため回転・摺動ができる。 |

| 中間ばめ | フィットした状態で、強い力をかけると外れる。 |

| しまりばめ | 圧入して固定するため、基本的に外れない。 |

はめ合いの寸法指示では、基準寸法のあとにアルファベット(穴は大文字、軸は小文字)と等級を記入します。

例)

穴:φ10H6、φ20F7 など

軸:φ10h7、φ20g6 など

幾何公差

寸法公差で長さや角度の精度を決めるのに対し、幾何公差では製品の形や位置などに関する精度を定めます。加工品の歪みやズレを抑えるのが幾何公差の役割です。幾何公差には平面度や円筒度、平行度、同心度など多くの要素がありますが、JISによって「形状公差」「姿勢公差」「位置公差」「振れ公差」の4つに大別されています。

| 分類 | 項目 | データム指示 | 説明 |

形状公差 | 真直度 | 不要 | 中心線や母線の直線度合い |

| 平面度 | 不要 | 面の平たさの度合い | |

| 真円度 | 不要 | 真円に近いかの度合い | |

| 円筒度 | 不要 | 円筒のなめらかさの度合い | |

| 線の輪郭度 | 不要 | 輪郭線が設計どおりであるか | |

| 面の輪郭度 | 不要 | 輪郭面が設計どおりであるか | |

姿勢公差 | 平行度 | 必要 | 直線や平面がどれだけ平行であるか |

| 直角度 | 必要 | 直角からどれだけ傾いているか | |

| 傾斜度 | 必要 | 指定角からどれだけ傾いているか | |

| 線の輪郭度 | 必要 | 輪郭線が設計どおりであるか | |

| 面の輪郭度 | 必要 | 輪郭面が設計どおりであるか | |

位置公差 | 位置度 | 場合による | 基準からどれだけ位置がずれているか |

| 同心度 | 必要 | 基準の点や軸からどれだけ円の中心がずれているか | |

| 同軸度 | 必要 | 同軸となるべき軸からどれだけずれているか | |

| 対称度 | 必要 | 対称となるべき正確な位置からどれだけずれているか | |

| 線の輪郭度 | 必要 | 輪郭線が設計どおりであるか | |

| 面の輪郭度 | 必要 | 輪郭面が設計どおりであるか | |

振れ公差 | 円周振れ | 必要 | 回転時にどれだけ円周が振れるか |

| 全振れ | 必要 | 回転時にどれだけ全体が振れるか |

データム:幾何公差を決めるために設定した基準(線や面)のこと

樹脂加工の公差と金属加工の公差

樹脂加工においては、金属加工ほどの公差を出すのは難しいとされています。金属加工では1/1000㎜単位の公差も実現できますが、熱膨張や湿度変化に影響されやすい樹脂で同等の水準を目指すのは現実的ではありません。樹脂素材はJIS規格適合品でも板厚のバラつきが大きく、加工精度にもムラが出やすいです。

また、樹脂の種類によっては外的環境の影響で寸法が変わってしまうことにも注意が必要です。吸水率が高いMCナイロンの場合だと、湿度状況によって寸法が±0.5㎜以上も変動する可能性があります。

そもそも樹脂加工では、JISやISOによって一般公差が明確に定められているわけではありません。金属加工のように公差における統一基準がないため、加工業者の技術任せというのが現状です。高精度の樹脂加工をおこないたいのなら、豊富な実績とノウハウ、機械設備を持っている加工業者に依頼しましょう。

樹脂切削の公差はどのくらい出せる?

金属加工よりも公差を出しにくい樹脂加工ですが、樹脂切削であれば比較的高い精度を達成することができます。ここでは、切削加工は±0.01mmクラスの公差を出すことも可能なのか、他の加工法(射出成形・真空注型・光造形)と比較して公差を出しやすいのかを解説します。

切削加工なら±0.01mmも可能?

切削加工の場合、実現可能な精度は1/100mm単位であるといわれています。樹脂の種類や使用する加工機、作業者のスキルによっては±0.01mmクラスの公差も不可能ではありません。ただし、高精度を求めると表面加工や研磨処理も必要になってしまい、想定以上にコストがかかるケースがあります。

射出成形・真空注型・光造形との比較

切削加工では±0.01〜0.03mmを目安とする精度で加工できます。切削加工の次に精度を出しやすいのは射出成形で、およそ±0.03〜0.05mmの範囲の寸法公差が可能です。一方、真空注型や光造形で超精密加工をするのは難しく、せいぜい±0.1mm程度の精度と捉えておくとよいでしょう。

高精度な樹脂加工をおこなうためのポイントや注意点

樹脂加工の精度に関わる要素として「公差の累積」「加工後の変形」が挙げられます。以下、それぞれのポイントや注意点について解説します。

公差の累積

図面に複数の寸法公差が記述されている場合、公差の累積が発生します。

公差の累積によって想定以上の誤差が発生しないよう、設計時点でよく検討することが重要です。特に、機能上重要な部位に対して寸法を直接記入した方がばらつきを小さく抑えることができます。公差がプラスまたはマイナスばかりに偏らないという考えにもとづいた「二乗和平方根(RSS)」で計算する方法もあります。

加工後の変形

樹脂製品は加工後に変形が起こることも少なくありません。しゅう動部品を組み上げた後に変形してしまい、引っかかって動かない、異音が発生するといった納品後のトラブルもあります。加工後に樹脂製品が変形する原因の1つは「残留応力」です。切削加工などで外部から力や熱が加わると、樹脂素材の組織が変化して内部にエネルギーが残った状態になります。これが残留応力で、製品に歪みや反りを引き起こしてしまいます。

残留応力による樹脂の変形を防ぐ方法が「アニール処理」です。アニール処理では対象の樹脂製品に熱を加えて内部の歪みをなくし、残留応力を除去します。アニール処理に対応できる加工業者なら、納品後の製品精度も維持できる技術があるといえます。