アクリル樹脂は「プラスチックの女王」とも呼ばれ、多くの優れた特徴を持つ樹脂素材です。よく使用されるアクリル樹脂はメタクリル酸エステルまたはアクリル酸エステルの重合体ですが、ほかにも種類があり用途は多岐にわたります。今回の記事では、アクリル樹脂とは何かを詳しく解説し、他の樹脂素材より優れている特徴や用途を紹介します。

- 特徴

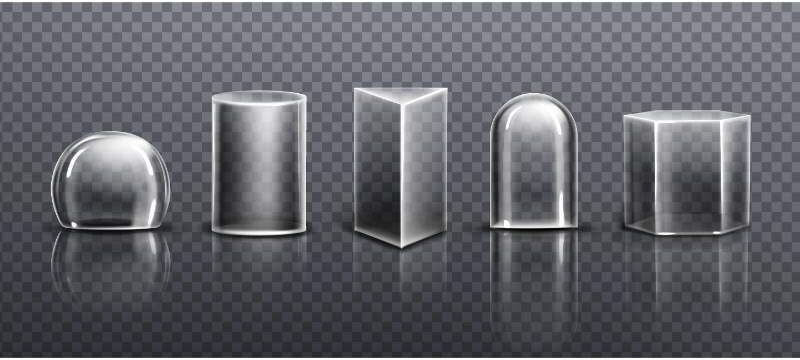

ガラスを凌ぐ「透明度93%」と、割れても飛散しない「高い安全性」を両立。 - 用途

耐候性に優れ、水槽・レンズ・建材・風防など屋内外の幅広い用途で活躍。 - 加工

切削・接着は容易だが、美しく仕上げるには「透明化・可視化」のプロ技術が必須。

荒川技研ではアクリル樹脂製品の透明化製品の加工に経験とノウハウを持っています。

アクリル樹脂とは

アクリル樹脂について詳しく理解するために、アクリル樹脂の歴史やガラスとの違い、アクリル樹脂の種類と製法について解説します。

アクリル樹脂の歴史

アクリル樹脂が実用化されたのは1934年で、軍事利用から始まります。ガラスを上回る透明性と高い耐久性・耐候性を持つため、主に戦闘機などの風防(キャノピー)に使用されました。日本でアクリル樹脂の生産が本格化したのは1950年代の後半です。

以後、石油化学工業の進歩によって安価に、また、用途に合わせた多様なアクリル樹脂を製造できるようになりました。アクリル樹脂の原料となるMMAモノマーの、2019年における世界の生産能力は483万トンです。現在ではアクリル樹脂は幅広い分野で活用され、アクリルガラス(有機ガラス)のような固体の素材だけでなく、繊維や接着剤、塗料といった用途もあります。

ガラスとアクリルの違い

アクリルがガラスによく似た見た目を持つことから、両者はよく比較されます。どちらも透明で一定の硬度を持つ物質です。ガラスはケイ酸塩化合物の結晶でできていますが、アクリルは合成樹脂のひとつで石油から作られます。

ガラスはアクリルよりも硬度が高いため表面に傷が付きにくく、耐熱性にも優れています。一方で、重くて割れやすいガラスに対して、軽くて割れにくいのがアクリルの特徴です。また、アクリルのほうが接着や熱処理のような機械加工もしやすい素材だといえるでしょう。

アクリル樹脂の種類

アクリルガラスやアクリル繊維のように、一口にアクリル樹脂といっても性質が異なるものがあります。ここでは、広義のアクリル樹脂に含まれる「アクリル系ポリマー」の種類を紹介します。

ポリメタクリル酸メチル(PMMA)

PMMAの透明性は合成樹脂の中で最も優れています。ガラスと比較すると比重は約半分、耐衝撃性も数倍高い素材です、耐候性にも優れているため、屋外使用でも劣化や変色があまり起きません。

ポリアクリル酸エステル

ポリアクリル酸エステルは、アクリル酸エステルとメタクリル酸エステルやスチレンなどとの共重合体です。塗料や接着剤、粘着剤に使われます。どのエステル基と組み合わせるかによって熱可塑性樹脂を熱硬化性樹脂へ、あるいは溶剤溶解性(油性)を水溶性(水性)へと性質を変えられます。

ポリアクリル酸ナトリウム

アクリル酸ナトリウムにアクリル酸エステルや酢酸ビニルなどを共重合した高吸水性樹脂です。ポリマーの中に吸収された水分は圧力をかけても出てこないため、紙おむつなどに使用されています。

ポリアクリロニトリル

アクリロニトリルに、アクリル酸エステル、メタクリル酸エステルなどを共重合したアクリル樹脂です。アクリル繊維の素材として用いられます。ガス透過度(ガスバリア性)に優れるため、食品包装用のフィルムやシートでも使われています。

ポリアクリルアミド

アクリルアミドは、アクリロニトリルを加水分解して得られるアクリル系ポリマーです。高分子凝集剤として廃水処理や下水処理の薬剤に利用されます。成形材料ではないため、一般的にはなじみが薄いかもしれません。

アクリル樹脂の製法

アクリル樹脂は、粒状のペレットまたは板状のものが使用されます。以下、それぞれの代表的な製法を紹介します。

アクリル樹脂ペレットの製法

1.懸濁重合法

水を媒体にしてモノマーを重合させる。水の中でモノマーをかき混ぜて懸濁させ、開始剤や安定剤を加える製法。重合が終わったら水分を乾燥させ、押出機でペレット状にする。

2.溶液重合法

水ではなく、生成するポリマーが溶ける溶媒を用いて重合させる。重合後に溶媒を除去した後、押出機にかけてペレット状にする。

3.塊状重合法

溶媒を用いずに、溶融しているモノマーだけで重合させる方法。製造過程からそのまま押し出し、ペレット状にする。開始剤を加える場合もある。

アクリル樹脂板の製法

1.押出法

加熱溶融したポリマーを押出機で押し出して板状にする。板厚の寸法安定性に優れ、熱曲げ加工もしやすく安価な方法だが、板が反ったりクラック(ひび)が入ったりすることがある。過熱部分が溶けるため高速切断加工に不向き。

2.キャスト法

2枚のガラスの間にポリマーを注入して塊状重合をおこない、硬化させて作るセルキャスト法と、ライン生産が可能な連続キャスト法がある。押出法より反りが発生しにくく、クラックの混入も少ない。反面、板厚にバラツキが出やすく、溶剤接着に時間がかかる。

アクリル樹脂の特徴

合成樹脂、すなわちプラスチックには多くの種類があります。その中でもアクリルは透明性や加工性に優れています。耐久性に関わる耐衝撃性、耐候性、剛性も特筆すべき点です。ここでは、アクリル樹脂の秀でた特徴について説明します。

透明性

ガラスの可視光線透過率が90%程度であるのに対し、アクリル樹脂は93%と非常に高い数値です。ARアクリル(反射防止アクリル)は97〜98%にもなります。プラスチックは全般的に透明性が高いですが、アクリルはその中でもトップクラスです。

加工性

アクリル樹脂は多様な加工が可能です。射出成形や押出成形、真空成形、圧縮成形、注型に対応できます。切断や切削、穴あけ、研磨、接着も容易です。

耐衝撃性

アクリルガラスの耐衝撃性は、通常のガラスの10〜16倍です。また、割れたとしてもガラスのように飛散せず、大きな事故は起こりにくいでしょう。

耐候性

水や紫外線で劣化しにくいため、野外で使う製品にも利用可能です。風雨に強く、10年以上の屋外使用でも問題ありません。

剛性

アクリル樹脂の表面はアルミニウムと同程度の硬さです。傷がつくと目立ちやすいですが、研磨を施すことで再仕上げができます、

撥水性・防水性

水を弾くため、アクリル系撥水剤や防水加工のコーティングに活用されています。便器やバスタブ、水槽などの素材としても活躍しています。

電気絶縁性

アクリル樹脂は絶縁性が高く、大きな電圧にも耐えます。ただし、ほかのプラスチック素材と同様に静電気を帯電しやすい素材です。

リサイクル性

プラスチックの中にはリサイクルできないものもありますが、アクリル樹脂はリサイクル可能です。使用済みアクリル樹脂の再生技術の研究とともにリサイクル設備の建設も進んでいます。

温度適応力

連続耐熱温度は60℃〜95℃でそれほど高くはありませんが、低温環境下ではマイナス40℃まで使用できます。

アクリル樹脂の用途

アクリル樹脂の種類の項でも説明したように、原料となるポリマーによって用途が異なります。ガラスより軽くて光透過率が高く、加工性にも優れるため応用範囲が非常に広いです。以下、アクリル樹脂の代表的な用途を紹介します。

光学部品

アクリル樹脂の光線透過率の高さを生かし、アクリル製の各種レンズが生産されています。メガネ用プラスチックレンズやコンタクトレンズ、サングラス、カメラ機器の光学レンズなどです。照明部品のほか、自動車用や家庭用の光ファイバーにもアクリル樹脂が使われています。

電気・電子部品

液晶テレビや携帯電話などの導光板に用いられます。基盤を保護するためのアクリル板や電子回路のアクリルコーティングなどの用途では、アクリル樹脂の電気絶縁性が役立ちます。キーボードの照光式キートップの多くもアクリル樹脂製です。

ガラス代替製品

透明性、耐水性、耐候性、耐衝撃性の高さから、風防ガラスとして自動車や船舶、航空機に使用されます。計器類やヘッドランプ・テールランプのカバーなどもアクリル樹脂製です。時計のカバーやアクセサリーにも使われています。また、水族館などの巨大な水槽でもアクリル樹脂の特性が役立っています。

住宅設備

撥水性と外観の美しさから、浴槽や便器、洗面化粧台にアクリル樹脂を用います。アクリル人工大理石は、デザイン性だけでなく加工性やメンテナンス性にも優れています。

塗料

アクリル樹脂塗料は無色透明で光沢があり、耐水性、耐候性、耐薬品性に優れているため、塗装で重要な役割を担っています。建築塗料や自動車の焼付塗料などに幅広く使用され、コーティング剤としても優秀です。

その他

アクリル樹脂は、合成繊維として衣服や毛布、じゅうたんなどのほか、食品容器や食品包装用フィルム・シートなど衣食にかかわる製品でもよく利用されています。紙おむつから、歯科補填物、外科用セメント、ビルや店舗の看板、航空機の機体や翼にいたるまで、非常に幅広く使われている万能な素材です。近年では、3Dプリンターの成形材の1つにもなっています。

また、アクリル樹脂の持つ高い透明性を活かし、機械や装置の内部構造を見えるようにする「可視化モデル」としての利用も研究開発の現場で進んでいます。

アクリル可視化とは?メリットから成功事例、素材選びまで全解説