ABSは衝撃に強く加工性に優れ、自動車外装や家電製品にも使われるプラスチックです。ただし、薬品や高温に弱いため、使用条件によっては取り扱いが難しい場合があります。切削加工時にも、適切な工具選定や温度管理が重要です。荒川技研では汎用材質からスーパーエンプラまで幅広い材質に加工実績とノウハウがあります。

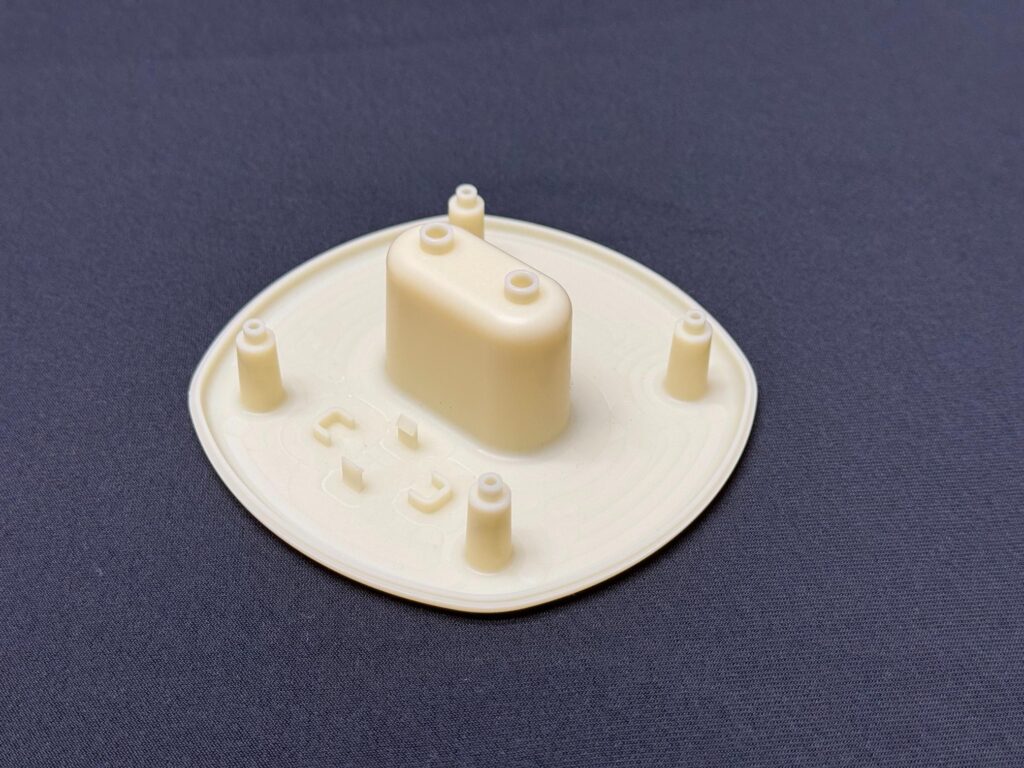

寸法:130×120×110H

寸法:130×120×75H

ABSとは

ABSは、「アクリロニトリル(Acrylonitrile)」「ブタジエン(Butadiene)」「スチレン(Styrene)」の3つの成分を組み合わせた合成樹脂です。それぞれの成分の頭文字を取って、ABSと呼ばれています。

ABSの代表的な製造方法として、ポリマーブレンド法と乳化グラフト法があります。製造過程でアクリロニトリル、ブタジエン、スチレンの比率を変えることで、強度や耐久性を調整可能です。

特性が異なる3つの成分を含むことから、性能のバランスが良いプラスチックとして広く利用されています。また、用途に応じて、耐候性グレードや耐熱グレードといった種類も選択できます。

ABSを切削する際の注意点

ABSは加工性に優れますが、切削時には適切な工具選定、切削条件の最適化、仕上げ処理が重要です。これらの注意点を押さえることで、加工精度が向上し、品質の安定した製品を作ることができます。

切削工具の選定

ABSの切削では、切削負荷を抑えられる工具を選ぶことが重要です。樹脂切削用のエンドミルや超硬ドリルを使用することで、加工精度を向上できます。工具の刃先角度や形状によって切削抵抗が変わるため、目的に合ったものを選定するとよいでしょう。刃物の切れが悪くなって溶着やバリが発生するようになったら、速やかに工具のメンテナンスや刃物の交換をおこないます。

切削条件の最適化

ABSに限らず、切削速度や送り速度を適切に設定することが重要です。切削条件が合っていなければ、素材が溶けたり焦げたりする原因になります。切粉が溶けて固まると工具の目詰まりや加工精度の低下を引き起こすため、エアブローなどでチップを除去すると効果的です。また、クーラント(冷却剤)を活用すれば、耐熱性がそれほど高くないABSでも加工時の変形や表面焼けを防げます。

切削後の仕上げ

ABSは加工後にバリが発生しやすいため、ヤスリやペーパーで丁寧に除去・研磨します。塗装やメッキを施す場合は、切削面の清浄化が仕上がりに影響するため、洗浄や下地処理をおこなう必要があります。接着や組み立て工程においても、接着面の仕上げ精度の高さが不具合の低減につながります。

ABSの特徴・特性

ABSは特徴が異なる3つの成分を含むことから、バランスの良い特性を持ったプラスチックです。

各成分由来の特性

アクリロニトリル:耐薬品性、剛性

ブタジエン:耐衝撃性

スチレン:成形性、光沢

ここでは、ABSの特徴・特性について詳しく解説します。

耐衝撃性

ABS樹脂は、衝撃を吸収するブタジエン(合成ゴムの原料)を含むため、割れにくい特性を持ちます。ある程度の高さから落としても破損しにくく、耐久性テストでも高い評価を受けています。この優れた耐衝撃性により、自動車のバンパーや家電の外装カバー、ヘルメットなど、安全性が求められる製品に多く採用されています。

耐薬品性

ABSは、アクリロニトリル成分の影響で酸やアルカリ、アルコールなどに対して比較的安定した特性を示します。ただし、アセトンなどの有機溶剤、強酸・強アルカリには影響を受ける可能性があるため、取り扱いには注意が必要です。特に、薬品が飛散・付着する可能性のある産業現場や医療現場では、使用環境に適したグレードを選定することが重要です。

接着性

ABSの成分であるスチレンが溶剤系接着剤で溶融するほか、別の成分であるアクリロニトリルも接着剤と化学的に結合しやすいため、接着性に優れています。一般的には、溶剤系接着剤やエポキシ系接着剤、ドープセメントが用いられます。部品同士を強固に固定できるため、小型部品の組み立てや複雑形状の製品に適しており、試作品や少量生産における安定した組み付けが可能です。

加工性・成形性

ABS樹脂は、射出成形や押出成形、真空成形といった成形加工の出来が良好で、複雑な形状も製作できます。薄板加工やフィルム化、パイプ成形など多様な加工が可能です。さらに高精度の加工が必要な場合には、切削加工で対応できます。着色や塗装、メッキ、印刷などの仕上がりも良いため、意匠性やデザイン性を重視する製品にも適しています。

ABSのメリット

アクリロニトリルとブタジエン、スチレンの3成分の特性により、ABSには優れた美観、高い強度、加工のしやすさといったメリットを備えています。

成形後の美観に優れる

ABS樹脂は、表面に光沢があり、滑らかな仕上がりが得られるため、美観を重視する製品に適しています。塗装においては塗料の発色が良好で、イオンプレーティングのような機能性の高いコーティングも可能です。さらに、印刷やメッキ加工との相性も良いことから、高級感のある外装部品やデザイン性を求められる製品にも幅広く活用されています。

軽量ながら高い強度を誇る

ABSは金属に比べてはるかに軽量でありながら、高い強度を持っています。金属代替素材として注目されており、剛性を維持しながら軽量化が求められる用途に適した素材です。製品の軽量化が実現すれば、輸送コスト削減や省エネ効果も期待できます。ABSは自動車や家電、産業機械などで広く活用され、製造業における低炭素社会への取り組みに貢献しています。

二次加工がしやすい

ABSは切削や研磨、接着、加飾といった二次加工がしやすく、成形後の調整や仕上げ作業もスムーズです。3Dプリンターのフィラメント材料としても安定しており、表面仕上げや後加工が容易なため、試作品やカスタムパーツの製造に適しています。また、塗装やメッキ加工との親和性が高く、意匠性を向上させることができます。

ABSのデメリット

ABSは優れた特性を持つ一方で、特定の条件下では使用に不向きな場合があります。有機溶剤による劣化、燃焼しやすい性質、耐候性の低さといったデメリットを理解し、適切な対策を講じることが重要です。

有機溶剤で劣化する

ABSはアセトンやトルエンなどの有機溶剤に弱く、内部に浸透すると膨潤・溶解を起こしやすい特性があります。その結果、製品表面の変色やひび割れ、強度低下につながることがあります。溶剤を扱う環境で使用する場合は、耐薬品グレードのABSを選択するか、コーティングで保護するなどの対策が有効です。

燃焼しやすい

一般的なABSは可燃性が高く、引火・燃焼しやすい性質を持ちます。また、燃焼時に有毒ガスを発生する可能性があるため、電気機器や加熱工程を含む環境での使用には注意が必要です。火災リスクがある用途では、難燃性グレードのABSを選択することで耐火性を確保できます。

耐候性に難がある

ABSは紫外線に弱く、長時間直射日光を浴びると色あせやひび割れ、強度低下が生じやすいのが欠点です。看板や屋外機器の外装などに使用すると、表面の劣化が早まるおそれがあります。UVカットコーティングを施す、耐候性グレードのABS(ASA)を使用する、塗装や添加剤で紫外線の影響を抑える、といった対策が有効です。

ABSの利用用途

ABSは、耐衝撃性や加工性の高さ、仕上がりの美しさなどから、多くの産業で幅広く使用されています。

- 自動車部品

ABSは美観が良く、軽量で強度もあるため、自動車のバンパーやダッシュボード、コンソールボックス、ホイールカバーなどの内装部品に使用されます。衝撃吸収性が高く、安全性を向上させる役割も担います。 - 家電製品

テレビや冷蔵庫、洗濯機の内外装部品、PCの各パーツ・筐体など、ABSは家電分野においても重要素材です。自然な表面光沢があり、塗装やメッキ加工も可能なため、デザイン性重視の製品にも多く採用されています。 - 建築資材・インテリア

ABSは建築材料や家具類、システムキッチンに活用されています。成形の自由度が高いため、インテリア用途としても。 - その他の製品

ABSは玩具や文房具、スポーツ用品、医療機器など、非常に活用範囲が広いプラスチックです。レゴブロックやカメラ、ヘルメットにも、ABSの耐久性や加工性が適しています。