スーパーエンプラは合成樹脂(プラスチック)の中で最も機能性が高く、金属の代替素材として自動車部品などにも使用されています。近年はスーパーエンプラを扱う加工会社も増えており、さまざまな分野への応用が期待されるプラスチック素材です。今回はスーパーエンプラに関する基礎知識を解説し、種類や特性、主な用途の一覧表を提示します。さらに、スーパーエンプラの加工技術についても紹介します。

スーパーエンプラとは

プラスチックでありながら、高い強度や燃えにくい性質を持つのがスーパーエンプラです。ここでは、スーパーエンプラの定義やプラスチック全体から見た位置づけ、特徴やメリットといった基礎知識について解説します。

スーパーエンプラの定義

スーパーエンプラはスーパーエンジニアリングプラスチックの略称で、プラスチックの機能性を高めたエンジニアリングプラスチック(エンプラ)の上位素材です。非常に高い機械的強度を持ち、一般的なプラスチックの弱点である耐熱性にも優れています。

スーパーエンプラという言葉は、一般的には150℃以上の連続使用に耐えるエンプラを指します。分子鎖にベンゼン環を含む構造的特徴を持っているかどうかでスーパーエンプラとする見方もあります。ただし、ベンゼン環構造のないフッ素樹脂をスーパーエンプラに分類するケースがあるため、構造的特徴から明確に定義づけるのは難しいところです。

プラスチック素材全体から見たスーパーエンプラの位置づけ

プラスチックは「熱可塑性樹脂」と「熱硬化性樹脂」に大別されます。加熱すると加工が可能になるのが熱可塑性樹脂、加熱すると高分子化して再溶融しなくなるのが熱硬化性樹脂です。これらのうち、スーパーエンプラは熱可塑性樹脂に分類されます。

熱可塑性樹脂で、機能性をより高めたものがエンジニアリングプラスチックです。それ以外は汎用プラスチックと呼び、代表的なものにポリ塩化ビニルやポリスチレン、アクリル樹脂、ポリエチレンなどがあります。エンプラの中でも、他の高分子材料との複合化(ポリマーアロイ)や補強繊維などとの複合化といった高度な技術を用いて、さらに高い機能性を持たせたものがスーパーエンプラです。

また、熱可塑性樹脂は結晶構造を持つ「結晶性樹脂」と持たない「非晶性樹脂」に分けられます。一般的に結晶性樹脂は耐薬品性に優れ、非晶性樹脂は塗装・接着性や透明性に優れるのが特徴です。非晶性樹脂は成形就職率や異方性が小さく、寸法精度もよいとされています。

| 熱可塑性樹脂 | |||||

| 汎用プラスチック | エンジニアリングプラスチック | ||||

| 汎用エンプラ | スーパーエンプラ | ||||

| 結晶性 | 非晶性 | 結晶性 | 非晶性 | 結晶性 | 非晶性 |

| ・ポリエチレン・ポリプロピレン | ・ポリ塩化ビニル・ポリスチレン・スチレン系樹脂 ・アクリル樹脂 | ・ポリアセタール・ポリブチレンテレフタレート・ポリエチレンテレフタレート ・ポリアミド | ・ポリカーボネート・変性ポリエーテルフェニル | ・ポリフェニレンスルフィド・ポリエーテルエーテルケトン・液晶ポリマー ・フッ素樹脂 | ・ポリアリレート・ポリサルフォン・ポリエーテルサルフォン ・熱可塑性ポリイミド |

スーパーエンプラの特徴や活用のメリット

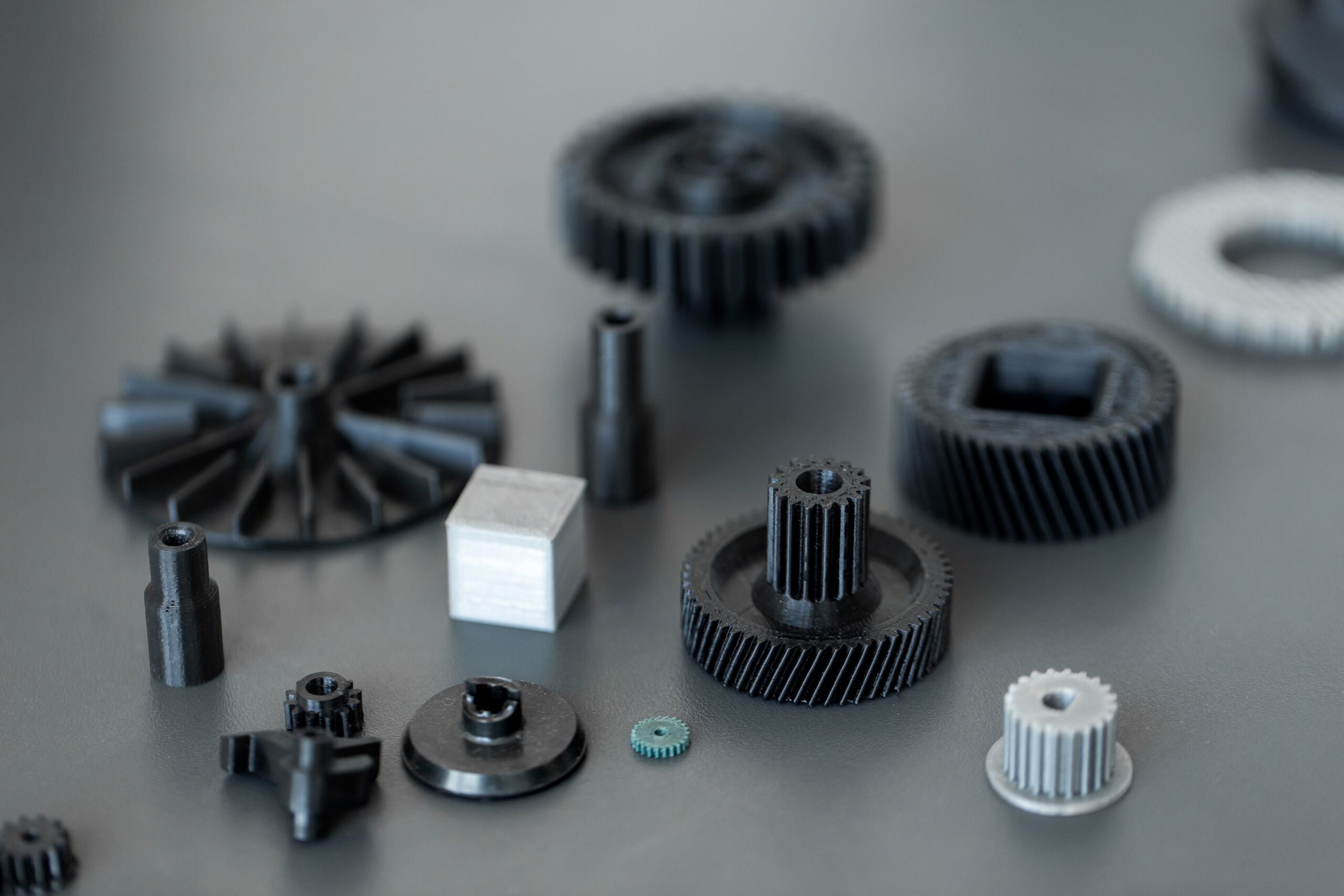

スーパーエンプラは種類によって特徴が異なりますが、高い耐熱性と耐燃性を持つことが共通しています。汎用エンプラの耐熱温度が100℃以上であるのに対し、スーパーエンプラはおおむね150℃以上です。機械的強度も全体的に優秀で、引張強さや衝撃強さなどの耐性試験で高い数値を示すものもあります。金属代替部品として活用できる水準の強度を持っているといえます。

スーパーエンプラは金属に比べて安価であるとともに大量生産によるコストダウンができ、製品の軽量化も可能です。防錆性や電気絶縁性、意匠性の点から見ても金属から代替するメリットがあるといえるでしょう。実際に自動車や航空機、医療用機器の部品への活用が増えつつあります。

スーパーエンプラの種類・特性・主な用途一覧表

ここでは代表的なスーパーエンプラの種類と、それぞれの特性や主な用途の一覧表を紹介します。難燃性や耐熱水性、吸水性、耐クリープ性、耐摩耗性、耐候性といった特性があったり、高かったりするのがスーパーエンプラ全体にいえる特徴です。ただし、汎用プラスチックに比べて価格がたかくなることや、成形性では劣ることも理解しておきましょう。

| 略称:結晶性/非晶性日本語表記 | 難燃性 | 耐熱水性 | 吸水性 | 耐クリ|プ性 | 耐摩耗性 | 耐候性 | 成形性 | 主な用途 |

| PPA:結晶性芳香族ポリアミド | あり | あり | あり | あり | 良い | 自動車のエンジン関連部品や電装部品、センサー部品 | ||

| PPS:結晶性ポリフェニレンスルフィド | あり | 高い | 高い | 高い | 高い | 自動車などの機構部品、バルブ、ポンプ | ||

| PEEK:結晶性ポリエーテルエーテルケトン | 高い | 高い | 高い | 高い | 高い | 高い | インプラント、軸受、ギア、アルミニウム代替部品 | |

| LCP:結晶性液晶ポリマー | 高い | 高い | 高い | 高い | 電気電子部品、モーター部品 | |||

| PTFE:結晶性ポリテトラフルオロエチレン | 高い | 高い | 高い | 高い | 高い | 調理器具、ガスケット、チューブ、テフロン加工 | ||

| PSU:非晶性ポリサルフォン | 高い | 高い | あり | 高い | あり | あり | 医療用機器部品、医療用中空糸膜、食品機械部品 | |

| PES:非晶性ポリエーテルサルフォン | 高い | 高い | あり | 高い | 高い | あり | 同上 | |

| PEI:非晶性ポリエーテルイミド | 高い | あり | あり | 高い | 高い | 高い | 自動車のリフレクタやフォグランプ、航空機部品、食品耐熱容器、メガネフレーム、プリント基板 | |

| PAI:非晶性ポリアミドイミド | 高い | 高い | 高い | 高い | 軸受、ギア、自動車のエンジン部品やトランスミッション部品 |

スーパーエンプラの加工技術|主な成形方法は?

スーパーエンプラは機能性が非常に高い樹脂素材ですが、成形難易度も高くなります。ここでは、スーパーエンプラの成形方法を紹介します。

射出成形

射出成形はスーパーエンプラ全般で用いられる成形方法です。加熱して溶かしたプラスチックを金型内に注入して成形します。射出成形には「インサート成形」や「多色成形」「異材成形」などがあります。

インサート成形は金属部品などとプラスチックをひとつの部品として成形可能です。多色成形や異材成形では、色や材質が異なるプラスチックを一体化させて成形できます。インサート成形と多色成形、異材成形をまとめて「複合成形」と呼びます。

射出成形には「フィルムインサート成形」や「フィルムインモールド成形」といった技術もあり、これらは成形品の表面に加飾をおこなうときに使われる方法です。

押出成形

押出成形も大半のスーパーエンプラで使われる技術で、プラスチックを加熱溶融させて押し出し、金型を通過させることで連続的に成形します。丸型や角型、コの字型、ヨの字型などの成形ができる「異形押出」、電線のように芯材の外側をプラスチックでカバーする「押出被覆」、2種類以上のプラスチックを多層化させる「共押出」といった成形方法があります。

ブロー成形

ブロー成形は、PSUやPAR、PEIの成形に用いられる成形方法です。ブロー(blow:吹く)という言葉どおり、溶融させたプラスチックの内部に空気を吹き込み、膨らませて成形します。昔ながらの息を吹き込んでガラス瓶をつくる製法を応用した技術です。「吹込成形」や「中空成形」ともいいます。

ブロー成形の種類には、代表的な「押出ブロー成形(ダイレクトブロー成形」や「射出ブロー成形(射出延伸)」のほか、多層構造のプラスチック容器を作成できる「多層ブロー成形」、クーラー・ヒーター用ホースのような複雑な形状にも対応できる「3次元ブロー成形」があります。

その他の成形方法や加工方法

スーパーエンプラは成形が難しく、種類によっては圧縮成形や回転成形を用いることもあります。スーパーエンプラで精密部品の成形が難しいときには、切削加工で精度を高めることをおすすめします。

また、既存のスーパーエンプラ成形品であっても、穴あけ加工や形状変更といった追加工が可能なことも知っておくとよいでしょう。ロット数が少なく型改造の予算がとれない場合や型改造の事前確認・検証をしておきたい場合には、追加工が役に立ちます。