PEEK(ポリエーテルエーテルケトン)とは

PEEKは「ポリエーテルエーテルケトン」を指し、スーパーエンジニアリングプラスチックに属するプラスチック材料です。一般的には「ピーク」と呼ばれることが多いようです。エーテルが2回出てくる不思議な名前をしていますが、これはエーテル結合とケトン結合の2つを持ち、結合の並びが「エーテル・エーテル・ケトン」となっているからです。

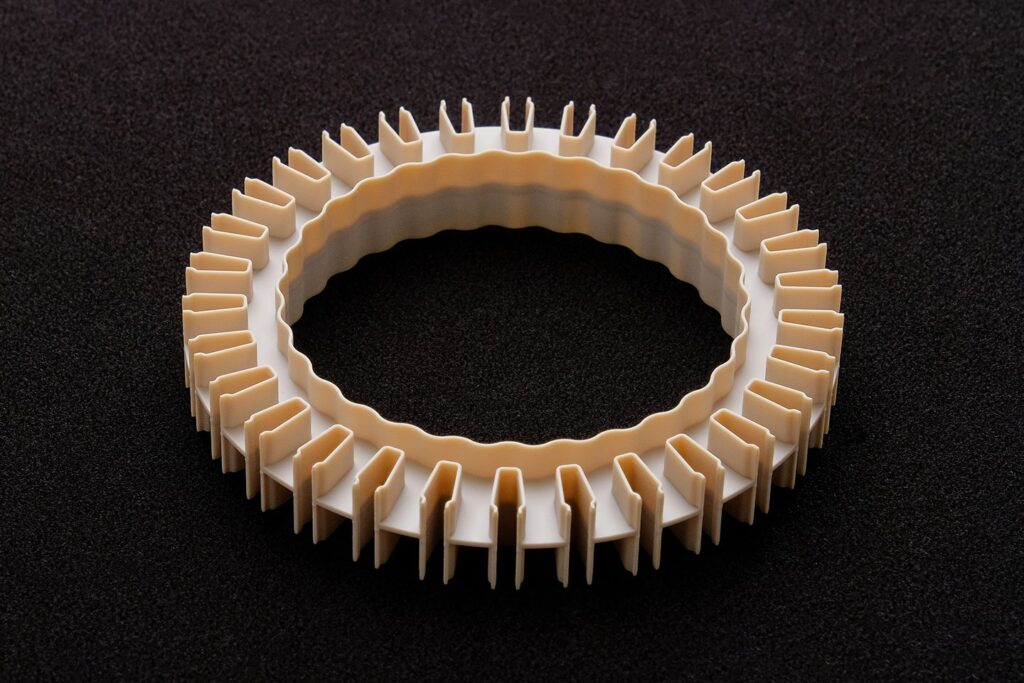

似たような材質で「PEK(ポリエーテルケトン)」がありますが、こちらは結合の並びが「エーテル・ケトン」となっており、別物となっています。着色されていないナチュラルな色味は薄い茶灰色で、スーパーエンジニアリングプラスチックの中でもあらゆる面での性能に優れ、万能性に長けている熱可塑性樹脂です。

1978年にイギリスのICI社が量産化に成功し利用されたのがPEEKの始まりです。そのままでも素晴らしい性能を発揮しますが、フィラー(ガラス繊維、炭素繊維など)を充填したほうがより優れた特性を発揮するため、フィラーを充填したグレードがよく利用されます。

PEEK(ポリエーテルエーテルケトン)の特徴

PEEKの特徴はあらゆる面での性能の高さで、信頼性の非常に高いものとなっています。

■メリット

- 耐熱性に優れる

- 耐スチーム特性が高い

- 機械的強度が高い

- 耐薬品性に優れる

- 難燃性に優れている

- 耐放射線性

- 寸法安定性が高い

■デメリット

- 価格が高い

- 成形時の熱収縮が高い

PEEKは、耐熱性にとても優れており融点が340℃、連続使用温度が250℃と高い性能を持っています。また、熱水にも強く200〜250℃のスチームにさらされても連続使用ができるため、スチーム滅菌にも耐えられる耐スチーム特性をもちます。

機械的強度も全般に高くなっていますが、引張強度、耐衝撃性、クリープ特性に特に優れています。また、高温下での強度低下も少なくなっているので、高温下で強度が求められる場合においてPEEKは最適な材質と言えます。

耐薬品性では、有機溶剤とアルカリに対しては高温でも優れた耐性を発揮します。ただし、濃硫酸などの強酸には侵されるので注意が必要です。難燃性を評価するUL94では、非難燃性グレードであっても「V-0」の評価で、上から3番目に高い難燃性を持っています。

耐放射線性も高いため、放射線を浴びる環境にあるレントゲンや放射線治療の現場で利用される製品にもPEEKはよく利用されます。

また、これだけの性能を持ちながら加工後の寸法安定性も非常に高くなっています。切削加工では優れた寸法安定性を発揮してくれるでしょう。一方で成形加工では、耐熱性がネックとなってまいます。PEEKの成形では射出温度が400℃、金型温度が200℃程度となり、非常に高温になってしまいます。そのため、熱による収縮が強くなり寸法誤差が大きくなってしまうので、成形加工でPEEKを利用する場合は予め考慮しておく必要があります。

優れた性能を持っているPEEKですが、価格が高い問題があります。他のプラスチック材料で代用が効くのであればそちらにしたほうがいいでしょう。

PEEKの利用用途

PEEKは過酷な温度環境や機械的強度を求められる分野に適合できるだけの信頼性をもったプラスチック素材といえます。従来は金属が使われていた部品にPEEKが採用されるケースも珍しくありません。

PEEKの用途として以下があげられます。

- 半導体製造装置部品

- 航空機部品(タービンブレード・配管パイプなど)

- 自動車(ギア・ベアリング・ワッシャーなど)

- 食品加工機器の部品

PEEK(ポリエーテルエーテルケトン)の切削の注意点

PEEKは、耐スチーム特性も高いのでクーラントは水溶性、非水溶のどちらも利用できます。ドライでも加工できるので、切削の状況に合わせて利用します。

刃物材質はできれば超硬を選択し、すくい角が大きいものを選べば良好な仕上げ面を得られます。PEEKは硬度が高いので、切り込み量などは一般的なプラスチック材料よりも小さめからはじめます。